A Força da União

O clima de amizade e companheirismo entre os funcionários faz da Mineração da Itambé um ambiente único, cheio de energia positiva

Créditos: Rosemeri Ribeiro - Assessora de Comunicação

Antônio dos Santos, o funcionário mais antigo da Itambé, trabalha há 33 anos na Mineração. Ele lembra que quando começou não havia transporte, nem refeição e a estrada era de chão. Mesmo assim, sempre gostei muito do ambiente de trabalho, pois desde o início foi cultivado o espírito de união. Esta é minha segunda casa, amo trabalhar aqui, afirma.

Talvez esta união seja uma das razões pelas quais os resultados alcançados pela Mineração, que melhora dia após dia. Desde 2005, eles conseguiram reduzir o custo do calcário produzido (R$ por tonelada). O melhor de tudo, é que toda essa economia tem sido reinvestida no próprio local. E tem mais: no ano passado foram produzidas 1.392.855 toneladas de calcário, cerca de 9% a mais do que a melhor produção anterior, que foi de 1.281.422 toneladas em 1998.

Outro acontecimento bastante comemorado foi a reestruturação da segurança do trabalho. O projeto partiu de uma iniciativa das gerências de Mineração e de Qualidade, em meados de 2005. Depois da minha vinda pra cá, um dos primeiros passos foi à adequação dos EPIs disponíveis às necessidades da Mineração, comenta Ernani Jurandir Leal, Técnico de Segurança. Ele destaca os treinamentos PETS Procedimento Escrito de Trabalho Seguro e a participação maciça dos funcionários no Diálogo Diário de Segurança como fatores fundamentais na redução dos índices de acidentes na Mina.

Vilson Cardoso tem 29 anos de Mineração. Ele entrou em uma época onde a segurança dos funcionários era bem diferente de hoje. Nós não tínhamos nada, só era fornecido o capacete. Mas logo me identifiquei com o local, principalmente pelo fato da grande maioria dos funcionários terem vindo do interior, relembra.

Todos esses resultados positivos só foram alcançados graças aos treinamentos de conscientização sobre a importância da prevenção e também graças aos grandes investimentos por parte da empresa. José Álvaro Silva faz parte dessa grande família há 30 anos e conta que as principais mudanças aconteceram nos últimos 10 anos e foram pra melhor, em todos os sentidos. Todo o maquinário mudou. Eu me aposentei em 1996, mas continuo trabalhando aqui porque gosto. Não largo isso daqui. Enquanto eu tiver saúde continuarei na Mina.

Com tudo isso, o sentimento de pertencer a algo maior se tornou bastante presente entre os funcionários da Mina. O pessoal sabe a importância do trabalho deles para todo o processo de produção do nosso cimento, enfatiza Osvaldo, Gerente da Mineração.

A importância da participação em Feiras

Participar de feiras é uma atividade de planejamento que exige trabalho, dedicação e conhecimento

Créditos: Vanda Pereira Cúneo - Assistente de Marketing

As empresas têm à disposição um leque diversificado de ferramentas de marketing para atingir os objetivos a que se propõem em termos de produto, preço, distribuição e comunicação. A participação em feiras é uma das ações que contribuem na obtenção destes resultados. Esta é uma atividade de planejamento que exige trabalho, dedicação e conhecimento, além de ser uma ocasião excelente para promover novos produtos/serviços ou testá-los, investigando diretamente o mercado.

A participação numa feira envolve um amplo trabalho preparatório que deve ser iniciado entre quatro a seis meses antes da data de início da feira e obedece a várias regras. Mas antes mesmo de iniciar esta etapa há que:

Passo 1 - Preparar a participação numa feira

Deve-se solicitar toda a documentação disponível sobre a feira escolhida para obter as principais informações (data de realização, número de edições já realizadas, horários, perfil do expositor, perfil do visitante, área ocupada, número de expositores, expositores de edições anteriores e atuais, número de visitantes esperados, meios de divulgação da feira, data e horários de montagem e desmontagem, seguro, com que antecedência deve ser efetuada a reserva, lista dos hotéis e infra-estruturas envolventes). Após isso, deve-se iniciar o planejamento propriamente dito seguindo uma estratégia de marketing que terá por base um plano que deve incluir: objetivos da feira, análise pré-feira, orçamento, identificação do mercado-alvo, escolha dos produtos a expor, plano de promoção e publicidade, coordenação do pessoal, determinação da equipe de apoio para a feira, atribuição das responsabilidades, elaboração da escala de serviço e atuação pós-feira.

Passo 2 - Definir o estande

O estande é a estrutura onde se materializa a participação numa feira, sendo a imagem da empresa e tem por objetivo chamar a atenção do público-alvo. O estande pode ser dividido em:

· Chão livre, ou seja, os metros quadrados alugados;

· Estrutura física, que por sua vez pode ser construída com elementos fornecidos pela própria organização ou pela empresa.

A localização do estande dentro da feira não é de grande importância, já que a maioria dos visitantes percorre toda a feira, mas deve:

· Atrair o olhar;

· Informar os profissionais;

· Facilitar o convívio.

Passo 3 - Definir o orçamento para a feira

O investimento depende dos objetivos e das disponibilidades financeiras do expositor e dos objetivos e potencialidades da feira. O orçamento deve ser dividido em sete categorias:

· Aluguel do espaço;

· Estande;

· Transportes das mercadorias;

· Serviços da feira (contratar pessoal para montar o estande; serviços de limpeza, de aluguel de mobiliário, fotógrafo, seguro, plantas, telefone, etc.);

· Pessoal: avaliar se são necessárias pessoas suplementares;

· Publicidade e divulgação;

· Deslocações e estadias.

Passo 4 - Fazer o marketing pré-feira

Para se atingir o maior número possível de visitantes, com interesse para a empresa, é necessário apostar num marketing pré-feira, através do envio de convites, e-mail ou publicidade na imprensa. Cada expositor deve cativar não o maior número de visitantes, mas o seu público-alvo. São vários os instrumentos a utilizar:

· Convites personalizados - são a melhor forma de garantir a presença dos visitantes mais importantes;

· Mailing - é a forma de atingir potenciais clientes. O mailing de convites deve ser feito dois meses antes, mas a empresa deve fazer um segundo mailing um mês antes da feira;

· Telemarketing - é uma boa ferramenta no âmbito dos contatos personalizados e prende-se essencialmente com a marcação de entrevistas para a feira. Este trabalho deve ser iniciado com cerca de duas a quatro semanas de antecedência e é de grande utilidade quando a empresa expositora pretende aproveitar a oportunidade de participar na feira para organizar uma atividade paralela;

· Imprensa - a estratégia a seguir será determinada pelo orçamento existente e a freqüência da publicação de anúncios deve ser preferida à dimensão dos mesmos.

Passo 5 - Saber quais os erros a evitar no estande

Um dos erros mais comuns é selecionar uma feira porque a concorrência também participa ou porque já é habitual marcar presença num determinado salão. Além disso, existe um conjunto de regras que não devem ser esquecidas dentro do estande de uma empresa numa feira:

· Evitar sentar-se;

· Não ler;

· Não fumar;

· Não comer ou beber;

· Não conversar ao telefone;

· Não ficar obstruindo a visão dos clientes;

· Não deixar questões por resolver;

· Não conversar com os amigos em pequenos grupos.

Passo 6 - Atuar durante a feira

O fato do visitante/comprador se dirigir ao estande receptivo e motivado é algo de que se deve tirar partido, afinal, nas feiras é possível ver, tocar ou provar os produtos. Para garantir o sucesso desta atuação é aconselhável:

· Definir uma estratégia;

· Adaptar os produtos aos mercados e escolher os produtos ou serviços mais adequados a cada feira;

· Realizar demonstrações e entregar brindes;

· Conhecer a concorrência;

· Preencher fichas de contato, com o objetivo de obter contatos que venham a transformar-se em compras;

· Aproveitar os serviços propostos pela organização (imprensa, atividades paralelas);

· Analisar o atendimento aos visitantes;

· Animar o estande;

· Manter reuniões diárias com todo o pessoal do estande;

· Fotografar o estande;

· Manter o estande limpo e arrumado.

Passo 7 - Elaborar o relatório da feira

Posteriormente, e mesmo durante a realização da feira, é importante registrar o que aconteceu no estande e na feira. Este registro deve ser feito regularmente ao longo da participação na feira, reunindo vários documentos:

· Planejamento: inclui o orçamento, as notas das reuniões com o pessoal, os objetivos da participação, etc.;

· Serviços da feira: arquivar as cópias dos serviços encomendados;

· Exposição: incluir o desenho do estande, a implantação dos produtos a expor, instruções para a montagem/desmontagem, os contatos da empresa, números de emergência, o regulamento da feira e o guia do expositor;

· Promoção e Publicidade: guardar uma listagem das empresas para as quais foram enviados os convites e fazer um mapa com os meios de comunicação social onde foi divulgada a participação;

· Transporte: incluir cópias de correspondência trocada com as transportadoras e contatos das mesmas;

· Contatos: arquivar um exemplar da ficha de contato assim como a planificação quanto à conversão dos contatos em vendas efetivas.

Passo 8 - Gerir o pós-feira

Depois do contato inicial estabelecido com um cliente na feira, o acompanhamento do mesmo é fundamental. A empresa expositora deve reunir todos os contatos efetuados e estabelecer uma nova ligação por telefone, enviar a documentação requerida ou a amostra dos produtos e visitar o cliente. Além disso, o responsável apontado pela empresa para gerir a participação na feira deve fazer um balanço final no qual incluirá uma avaliação dos resultados da participação. Esta avaliação deve ser feita a três níveis:

· Aspectos técnicos;

· Aspectos comerciais e

· Aspectos administrativos.

Este documento será utilizado depois como ponto de partida ou orientação para futuras participações em feiras.

Em alguns setores, há empresas que têm nas feiras sua principal estratégia comercial. Outras se preparam o ano inteiro para, em um único evento, lançar seu produto no mercado e anunciar novas estratégias ou até mudanças substanciais dentro da companhia. Há, ainda, empresas que consideram a feira um evento de participação obrigatória para sinalizar sua posição no mercado onde atua. Isso depende da estratégia de cada empresa, que inclui inclusive a decisão de participar ou não de feiras com freqüência.

Bibliografia: Viegas, Márcia; Marketing de feiras, Manual do Expositor, 1ª Edição, Edições Sílabo

Jornalista Responsável: Rosemeri Ribeiro Mtb. 2696

Expohab 2008

Evento reuniu diversos segmentos da Construção civil sul brasileira em União da Vitória, no Paraná

Créditos: Engº. Carlos Gustavo Marcondes - Assessor Técnico Comercial Itambé

Esta foi a 2ª edição da Expohab - Exposição Sul Brasileira da Habitação, que entre os dias 14 e 17 de agosto movimentou o Parque de Exposições Jayme Ernesto Bertaso, na cidade de União da Vitória, no Paraná.

Com foco no mercado da construção civil, a feira reuniu diversos públicos para mostrar as novidades e tendências de um setor que está em plena ascensão. Em julho, a construção civil foi a atividade econômica com maior crescimento nas contratações no Paraná, segundo dados divulgados pelo Ministério do Trabalho e Emprego, 2.722 pessoas - 110% a mais do que em julho do ano passado.

Além do público técnico, muitos consumidores interessados em construir ou reformar seus imóveis aproveitaram para visitar a feira que ocorre uma vez por ano na cidade. De acordo com o engenheiro Saulo Marcel dos Santos, da Kerber Pré-Moldados Ltda., o evento foi uma excelente oportunidade para prospecção de novos negócios. Muitos visitaram nosso estande à procura de informações referentes ao sistema construtivo de alvenaria estrutural com blocos de concreto, que além de mais economia para a obra ainda confere vantagens como maior limpeza e organização do canteiro, maior rapidez e facilidade na execução. Outro produto que teve muita procura foi o paver (pavimento intertravado com blocos de concreto), que chama a atenção dos consumidores pela sua facilidade de instalação, varias formas de montagens e também, pela gama de cores disponíveis, comenta.

Atividades paralelas

Além da exposição de materiais e produtos, a Expohab contou com diversos eventos paralelos, como o Encontro Regional de Agronomia, Engenharia e Arquitetura (CREA-PR / AEAVI / APAE), a 2ª Semana da Engenharia do Centro Universitário de União da Vitória (Uniuv) e o Ciclo de Palestras de Tecnologias da Construção Civil. Neste último, a Cimento Itambé esteve presente e ministrou três palestras referentes a cimento e concreto, alvenaria estrutural com blocos de concreto e pavimento intertravado com blocos de concreto.

Na opinião dos organizadores o evento superou as expectativas, pois cerca de 25 mil pessoas visitaram a feira e mais de 70 empresas estiveram presentes no evento.

Jornalista Responsável: Rosemeri Ribeiro Mtb. 2696

Retrofit em pavimento de concreto

Saiba como fazer a manutenção preventiva em uma placa de concreto trincada para evitar a progressão desta patologia e prolongar a vida útil do pavimento

Créditos: Engº. Carlos Gustavo Marcondes - Assessor Técnico Comercial Itambé

As trincas e/ou fissuras em pavimentos de concreto no estado endurecido podem se relacionar a diversas causas, recalques da fundação, sobrecargas, falhas dos materiais, fadiga etc. e, dependendo de sua gravidade podem gerar a perda de transferência de carga comprometendo a vida útil do pavimento.

As trincas e/ou fissuras em pavimentos de concreto no estado endurecido podem se relacionar a diversas causas, recalques da fundação, sobrecargas, falhas dos materiais, fadiga etc. e, dependendo de sua gravidade podem gerar a perda de transferência de carga comprometendo a vida útil do pavimento.

A transferência de carga é a habilidade de uma placa em transferir parte de sua carga para a placa vizinha por meio de barras de aço. A falta ou insuficiência desta transferência origina degraus entre as placas, e conseqüentemente a deteriorização das mesmas, afetando a operação de tráfego.

Segundo a Lei de Sitter, colaborador do CEB Comitê Euro-International du Béton, os custos relativos às intervenções de manutenção preventiva são substancialmente menores que em casos de manutenção corretiva, os quais crescem em relação aos custos diretos em progressão geométrica, chegando a ser cinco vezes maior.

Mas, como fazer a manutenção preventiva em uma placa de concreto trincada, de forma a evitar a progressão desta patologia e prolongar a vida útil do pavimento?

Uma das maneiras para tratar as trincas em placas de concreto, quando estas estão posicionadas no sentido transversal ao tráfego, é utilizar a técnica de inserção de barras de transferência ou Retrofit, que basicamente é a medida utilizada para restaurar a transferência de carga em um pavimento de concreto.

A inserção de barras de transferência é uma operação na qual são serrados sulcos ou ranhuras nas placas de concreto no sentido perpendicular ao das fissuras transversais e em seguida são inseridas barras, na direção das trilhas de roda interna e externa do tráfego, com a finalidade de restabelecer a transferência de carga.

A primeira etapa é demarcar as ranhuras a serem cortadas com o auxílio de gabarito, após isto se executa a serragem das ranhuras com máquina cortadora de pisos. A profundidade deste corte dependerá da espessura do pavimento, já que as barras de transferência devem ser posicionadas na linha neutra da placa (metade da espessura).

O passo seguinte é providenciar o rompimento do concreto com o auxílio de marteletes pneumáticos, e então fazer a limpeza das ranhuras e aplicação de material que fará a ponte de aderência entre o concreto antigo e o novo.

Após esta preparação, são posicionadas as barras de transferência, e concretadas as ranhuras com graute comercial de alta resistência. Segue-se fazendo a texturização e cura das ranhuras. Por último, são providenciadas a serragem, limpeza e a selagem da fissura para evitar a entrada de agentes agressivos.

A seqüência executiva não é complicada, mas alguns cuidados são necessários. Ao posicionar as barras de transferência certifique-se que as mesmas não ficaram tortas para não comprometer a eficiência da transferência de carga e as barras devem ser engraxadas em uma das extremidades.

As barras de aço devem ser lisas, podendo ser do tipo CA 25. Suas dimensões variam conforme projeto. (Diâmetro de 25 mm a 32 mm e com 50 cm de comprimento).

Deve ser empregado um graute com alta resistência inicial e final e baixa retração, para viabilizar liberação do tráfego no menor prazo possível.

A selagem das fissuras deve ser feita com materiais à base de polímeros que possuam boa capacidade de movimentação, aderência, e durabilidade à ação das intempéries e agentes agressivos (ácidos, óleos, etc.).

A técnica do Retrofit tem sido utilizada pela Itambé no pavimento de concreto que interliga sua fábrica, em Balsa Nova, à mina de calcário, em Campo Largo, com bons resultados. A tratativa promove o aumento da sobrevida no pavimento e evita que a patologia evolua para um reparo profundo, que é mais oneroso e implica na constituição total da placa de concreto.

Jornalista Responsável: Rosemeri Ribeiro Mtb. 2696

Dicas sobre Construção

1. Ao construir ou reformar um imóvel, deve-se adquirir corretamente o cimento, seguindo algumas instruções:

- não aceitar sacos rasgados ou abertos;

- verificar se o saco de cimento não está úmido ou molhado;

- utilizar o tipo de cimento de acordo com a aplicação.

2. Para se ter uma estimativa da quantidade de telhas cerâmicas necessárias para a execução da cobertura, seguem algumas dicas:

- Tipo Francesa = 16 un. / m²

- Tipo Paulista = 25 un. / m²

- Tipo Plan = 24 un. / m²

3. A tinta epóxi ou a borracha clorada são materiais que podem substituir o azulejo em áreas molhadas.

4. Em lojas de materiais de demolição, é possível encontrar produtos de qualidade em bom estado por um preço abaixo do mercado. Por exemplo: grades, portas, tijolos e outros.

5. Para cada m² de telhado serão necessários 1,5 cm² de seção de calha e 1,0 cm² de seção de condutor.

6. As areias e britas devem ser estocadas em baias independentes tomando-se cuidado para que estes materiais não se misturem.

7. As britas quando expostas a grande insolação devem ser umedecidas para não alterar o abatimento do concreto.

8. Para que se tenha uma idéia rápida e aproximada da quantidade de aço e forma a ser utilizada em uma construção, vale a dica: Fundação:

Fôrma = 6,0 m²/ m³ de concreto

Aço = 80,00 kg/m³ de concreto

Super Estrutura:

Fôrma = 12,00 m²/m³ de concreto

Aço = 100,00 kg/m³ de concreto

9. Para evitar que a grama ou o mato cresçam entre as juntas dos pavimentos intertravados de concreto pode-se preparar uma mistura de água com algum herbicida e regar o pavimento com esta mistura.

10. Para não sobrecarregar lajes com o enchimento ou regularização, pode-se utilizar concreto com agregados leves (naturais ou artificiais, como o isopor) ou concreto celular (produzido com agente químico espumante especial).

11. Antes de construir uma piscina, deve-se verificar o nível do lençol freático. O empuxo causado por lençóis freáticos pode danificar seriamente as paredes da piscina.

12. Ao fazer o comparativo de custo entre uma parede de tijolos cerâmicos e uma de blocos de concreto, lembre-se: os blocos de concreto dispensam chapisco e emboço.

13. Concretos e argamassas podem ser coloridos com corantes artificiais, que possibilitam muitas combinações de cores e não reduzem a resistência do concreto se aplicados de acordo com as instruções do fabricante.

14. Para receber os agregados em uma obra deve-se preparar caixas de forma a evitar desperdícios e contaminação dos materiais.

15. Antes de assentar azulejos, para melhorar a aderência, mergulhe-os na água por algumas horas e deixe a superfície secar levemente.

16. O uso de cal mal queimada na argamassa de reboco proporciona o aparecimento de pequenos buracos (pites) no revestimento, causados pela hidratação retardada da cal.

17. Recomenda-se frisar a junta de assentamento de alvenaria aparente, para reduzir os problemas de infiltração, evitando o acúmulo de água e as indesejáveis manchas na parede.

18. Na etapa final de assentamento dos blocos de pavimentação, é preciso tomar cuidado para não fazer a compactação mecânica a menos de 1m dos blocos não confinados.

19. Para fazer a marcação de paredes em cima da laje ou piso já executado sugere-se passar pó xadrez em um barbante, fixar um prego em uma das extremidades, prender o barbante untado com o pó xadrez no prego e esticá-lo, puxando o barbante para cima e soltando-o, deixando com que o mesmo marque a laje. Esta operação evita o risco com lápis e pode ser executada por apenas um funcionário.

20. Para se obter um melhor travamento dos blocos de pavimentação retangulares, pode-se assenta-los no formato conhecido como espinha de peixe.

21. Na execução de solo-cimento, o uso de solos arenosos é mais adequado, por requererem menor quantidade de cimento e permitirem misturas mais homogêneas.

22. Para testar em campo se a mistura de solo-cimento atingiu a umidade ideal, procede-se da seguinte forma: com as mãos, moldar um bolo da mistura. O ideal é que este seja compacto, fique com as marcas dos dedos em relevo ao ser apertado, não desagregue ao ser repartido ao meio, mas permaneça com arestas vivas e desmanche ao ser jogado ao chão a 1 m de altura.

23. Para saber rapidamente se um bloco de concreto está poroso, pode-se pegar dois blocos com as mãos e bate-los um contra o outro. Escutar bem os sons. Se o som estiver metálico, o bloco está compacto e com baixa porosidade.

24. Para evitar fissuras nos revestimentos, sempre molhar a superfície antes de aplicar a argamassa e após o acabamento molhar o revestimento. Ao preparar a argamassa, utilizar pouca água e apenas a quantidade necessária de cimento.

25. Para saber se a areia é isenta de matéria orgânica, pode-se cheirar a areia. Caso ela tenha um cheiro ruim, significa que tem matéria orgânica. Ela também não pode ter torrões de argila, folhas, galhos ou qualquer material de natureza orgânica.

26. Para saber se a umidade do concreto utilizado para confecção de blocos está boa (quantidade de água no concreto), ao moldar o bloco, observar se a sua lateral possui um aspecto aveludado.

27. Para concretar um tubulão contendo água no seu interior, deve-se fazer um concreto bem plástico, utilizando bastante cimento (ou aditivo plastificante - redutor de água). Tomar um cano de PVC ou similar, inserir uma bucha de papel em uma das extremidades e mergulhar esta extremidade no interior do tubulão. Em seguida, com o auxílio de um funil, lançar o concreto dentro do cano. Com esta operação a bucha de concreto sairá devido à pressão do concreto e este escoará pela extremidade do cano e empurrará a água de baixo para cima, sem que seja necessário um bombeamento.

28. Para reparar pequenas trincas (não estruturais), abra a trinca 2 cm para cada lado e aproximadamente 1 cm de profundidade. Cole ou grampeie uma telinha de nylon (ou similar). Prepare uma argamassa com cimento, cal e areia na proporção 1:2:8. Adicione cola branca à água na proporção de 1:3 (cola:água). Preencha a trinca aberta com a mistura e faça o acabamento.

29. É importante que se faça a drenagem de um terreno, para evitar a erosão do solo.

30. Ao se construir próximo a barrancos, é preciso providenciar a contenção do mesmo, para evitar desmoronamento e acidentes.

31. Um aterro deve ser feito com solo e pedras compactadas e não com lixo.

32. O projeto estrutural de uma obra deve ser feito por um profissional habilitado.

33. O acompanhamento da obra por um engenheiro trará segurança e economia.

34. Fundações em estaca-hélice são uma boa solução para terrenos instáveis ou regiões que não permitam vibrações de cravamento de estacas.

35. Na execução de um piso ou pavimento de concreto, lembre-se que ao iniciar a pega do cimento, deve-se mover a barra de transferência com as mãos para evitar a aderência do concreto ou ainda engraxar um dos lados da barra.

36. Para reduzir a desidratação da pele devido ao manuseio do cimento, pode-se passar creme hidratante nas mãos, antes do início e após os trabalhos.

37. Deve-se cuidar para não executar obras de pavimentação intertravada com blocos de concreto sobre solos borrachudos ou mal compactados.

38. Para o preparo da argamassa, deve-se utilizar argamassadeiras de plástico ou metal ao invés de madeira, para evitar a perda de água por absorção.

39. Cuidado para não executar obras de pavimentação intertravada com blocos de concreto sobre solos borrachudos ou mau compactados.

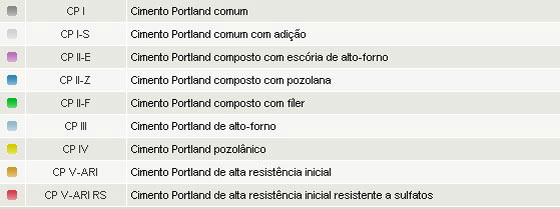

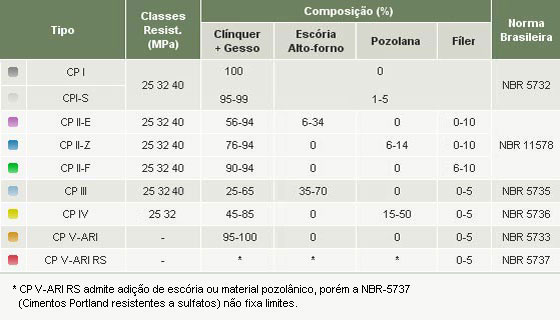

Dicas sobre Cimento

1. O principal problema relativo ao transporte e armazenamento do cimento é a hidratação dos seus grãos. Cuidados devem ser tomados, pois o cimento é vulnerável à umidade.

2. Em função do grau de hidratação do cimento (empedramento), haverá em correspondência uma queda na resistência do concreto ou argamassa.

3. O cimento deve ser armazenado em local bem protegido da ação das intempéries, da umidade e de outros agentes nocivos à sua qualidade.

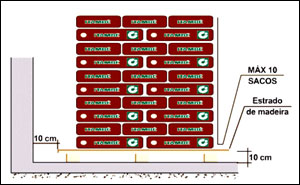

4. Para o estoque de cimento, a pilha deve ser constituída de no máximo 10 sacos. As pilhas devem ser feitas sobre estrados de madeira com altura de 10 cm, para que se impeça o contato direto com o piso. Os sacos não devem estar em contato com as paredes ou o teto, guardando destes, distâncias mínimas de 10 cm e 50 cm respectivamente.

5. Lotes de cimento recebidos em datas diversas não devem ser misturados e têm que ser colocados separados, de maneira a facilitar sua inspeção e o seu uso por ordem de idade.

6. Cuidados especiais no armazenamento são necessários quando se estiver utilizando cimentos de marcas, tipos ou classes diferentes, para impedir a troca involuntária.

7. A quantidade total de cimento armazenada deve ser suficiente para garantir o uso em período de produção máxima, sem reabastecimento, mas deve-se cuidar para que o prazo de validade do produto não seja ultrapassado.

8. Para dimensionar o estoque de cimento ensacado, deve-se atentar para que seu prazo de validade não seja ultrapassado. Aconselha-se seu uso no prazo de 90 dias a partir da data de fabricação que consta na embalagem.

9. O cimento pode ser entregue no local da obra a granel (silo-reboque) ou em sacos invioláveis. O silo-reboque é lacrado na fábrica, não sendo permitida a aceitação no local da obra quando os lacres se encontrarem violados.

10. As bocas de saída e entrada de cimento do silo-reboque devem estar em boas condições de vedação, evitando a entrada de umidade.

11. O veículo utilizado para transporte do cimento deve estar em boas condições, evitando o rasgamento dos sacos ou a incidência de chuva na carga. Os sacos deverão estar cobertos por lonas em boas condições.

12. Deve-se ler atentamente as instruções de uso contidas no saco de cimento.

13. Não se aconselha o uso do cimento sob temperaturas elevadas, em função da perda de água e o aparecimento de fissuras.

14. A Norma Brasileira estipula a validade do cimento em 90 dias a partir da data de expedição, para cimentos ensacados. Porém, alguns fabricantes nacionais adotam prazos inferiores, tendo em vista as condições climáticas de cada região, para assegurar a qualidade do cimento.

15. Para o cimento a granel, estocado em silo, recomenda-se adotar o prazo de validade de seis meses. Vencido esse prazo, o cimento deve ser re-ensaiado, podendo ser rejeitado caso não satisfaça a qualquer exigência da Norma.

16. Os materiais contaminantes mais comuns no cimento são: areia, cal e outros tipos de cimento. Recomenda-se atenção especial com veículos que transportam também, produtos químicos e cereais. Ensaios no produto sob suspeita de contaminação deverão ser efetuados para garantia da qualidade do cimento.

17. É comum a associação da cor do cimento à sua resistência mecânica, quanto mais escuro mais resistente. Porém, a tonalidade não tem influência no desempenho ou na qualidade do cimento. A cor está relacionada com a origem de matérias-primas e adições.

18. O lote de cimento é automaticamente aceito sempre que os resultados dos ensaios atenderem às exigências da Norma. Entende-se por lote a quantidade máxima de 30 t, referente ao cimento do mesmo produtor, entregue na mesma data e mantida nas mesmas condições de armazenamento.

19. Quando os resultados de ensaios da análise do cimento não atenderem às condições específicas constantes na Norma, o impasse deve ser resolvido por meio da utilização de exemplar reservado para a repetição dos ensaios, que devem ser efetuados em laboratório escolhido por consenso entre as partes.

20. Não deve ser aceito o cimento entregue em saco rasgado, molhado ou avariado durante o transporte. Do mesmo modo, não deve ser aceito o cimento transportado a granel, quando houver sinais evidentes de contaminação.

21. O saco que apresentar variação superior a 2%, para mais ou para menos, dos 50 kg líquidos, deve ser rejeitado. Se a massa média dos sacos, em qualquer lote, obtida pela pesagem de 30 unidades tomadas ao acaso, for inferior a 50 kg, todo o lote deve ser rejeitado.

22. Não se recomenda o uso do cimento do tipo CP V-ARI para a execução de emboço ou reboco, por ser muito fino e gerar alto calor de hidratação, além de deixar o revestimento com excesso de rigidez.

23. Pode-se utilizar sacos de cimento vazios para fazer a cura de lajes e pisos. Molha-se o saco de cimento encharcando-o bem, e posiciona-se o mesmo sobre a peça a ser curada.

24. Se sobrar cimento em um saco aberto, deve-se transferi-lo para um saco plástico e fechar bem, de modo que não entre umidade. Desta forma, o cimento mantém suas propriedades por mais tempo sem perder resistência.

Dicas sobre Concreto

1. O excesso de água na mistura do concreto pode facilitar a concretagem, mas prejudica muito a resistência e qualidade da peça.

2. O excesso de matéria orgânica na areia, a utilização de aditivo de tipo inadequado ou em quantidade excessiva, pode retardar a pega do cimento.

3. A deformação das fôrmas, concreto derramado de carrinhos, jericas e fora das fôrmas, contribuem para diferenças entre o volume de concreto recebido e aplicado na obra.

4. Quando há recebimento incorreto dos agregados, registrando a entrada de um volume maior do que o real depositado na obra pode ocorrer a falta de concreto quando este for contabilizado. No caso da areia, há também a perda provocada pelo carreamento do material pelas chuvas.

5. Deve-se cuidar para não aplicar o concreto com o tempo de início de pega ultrapassado, isto pode provocar redução da resistência com graves conseqüências.

6. Quando há exposição da armadura à água e ao ar ocorre a corrosão do aço e o óxido formado passa para o concreto, manchando-o. Isto pode ocorrer quando o cobrimento executado for menor que o necessário de acordo com a agressividade do meio ou quando o concreto tem excesso de vazios que permitem que a água e o ar atinjam a armadura.

7. Ocasionalmente, percebe-se a existência de manchas no concreto na retirada das fôrmas. As causas mais comuns são produtos desmoldantes ou resinas utilizadas na fabricação das fôrmas (chapas de compensados).

8. Nos casos correntes, não existem concretos impermeáveis. O que existem são materiais que conferem maior ou menor permeabilidade. No caso do concreto, quanto melhor preenchidos estiverem seus vazios, menor sua permeabilidade.

9. O concreto, sem o devido acompanhamento e manutenção, poderá vir a apresentar patologias em poucos anos.

10. A não observância de alguns cuidados na preparação do concreto, isto é, escolha dos materiais componentes, dosagem, preparação e aplicação do concreto, pode tornar o concreto poroso.

11. É comum nas obras o uso da "nata de cimento" para ancorar (colar) as peças de concreto. Apesar do poder aglomerante do cimento, o excesso de água desta nata forma uma área de pouca resistência entre os concretos. Portanto, utilize corretamente os diversos produtos químicos existentes no mercado que conferem uma aderência satisfatória. Atente-se à perfeita limpeza (escova de aço), apicoamento (rugosidade do concreto) e lavagem com água, necessários para receber o produto químico.

12. Ao concretar algum elemento estrutural deve-se tomar alguns cuidados:

- verificar se as dimensões geométricas das fôrmas estão corretas;

- untar as fôrmas com produto adequado (desmoldante), a fim de facilitar a desforma;

- posicionar as ferragens, sempre obedecendo o recobrimento da armadura com concreto;

- molhar as fôrmas e remover toda sujeira que se encontra dentro destas, inclusive pedaços de arame e prego (para isto utilize um imã);

- na hora da concretagem utilizar vibrador (motor e mangote) para adensar o concreto e evitar ninhos de concretagem.

13. Para dosar a água do concreto, pode-se adquirir uma caixa de descarga simples e regular a bóia para que vá somente a quantidade de água necessária para sua mistura.

14.Para realizar a cura de pequenas peças de artefatos de concreto, pode-se mergulhar a peça numa caixa dágua e deixá-la por 3 dias ou fazer uma pequena estufa com canos de PVC, lona de plástico, uma mangueira e alguns bicos aspergidores.

Crava-se os tubos de PVC no solo, formando arcos paralelos e, após cobrir estes arcos com lona plástica , estica-se bem e fixa-se a lona. A mangueira e os bicos aspergidores são instalados no interior da câmara para umedecer as peças.

15. Deve-se evitar o uso de brita com excesso de lamelas (pedras alongadas e achatadas). Este tipo de brita eleva o consumo de água do concreto, tem menor resistência mecânica, provoca acúmulo de água e dificulta a distribuição da argamassa na peça a ser executada.

16. Ao empregar aditivos aceleradores de pega no concreto, deve-se verificar se o produto não contém cloretos, estes podem provocar corrosão nas armaduras.

17. Para evitar o superaquecimento e a conseqüente fissuração da peça ao aplicar grandes volumes de concreto, pode-se fazer a concretagem à noite e/ou utilizar gelo como substituição de parte da água.

18. Excesso de água no concreto causa retração por perda de volume com a secagem desta água, conseqüente fissuração, perda da resistência e aumento da porosidade, diminuindo a durabilidade.

19. É importante que o concreto de fundações seja executado com tanto cuidado e qualidade quanto o do restante da estrutura, pois este concreto vai estar mais suscetível à penetração de água e agentes agressivos.

20. O excesso de desmoldante nas fôrmas causa manchas nas peças de concreto.

21. Ao realizar o pedido de concreto dosado em central, deve-se verificar o fck de projeto e a dimensão máxima da brita permitida pelo espaçamento das armaduras, além do abatimento.

22. A areia industrializada pode substituir em até 100% a areia natural, desde que sua granulometria atenda às classificações na Norma Brasileira.

23. Pisos de galinheiros, chiqueiros e estruturas similares merecem especial atenção, pois os excrementos de animais são agressivos ao concreto, devendo-se utilizar o mínimo de água possível e cimento com adição de cinza pozolânica.

24. Para ser adequado ao uso em concreto, os agregados não devem conter grãos de um único tamanho. Os tamanhos devem variar gradualmente de finos a grossos, de maneira contínua, o que caracteriza um agregado bem graduado.

25. Para uma concretagem eficiente, recomenda-se que a dimensão máxima dos grãos do agregado graúdo não exceda 1/4 da menor dimensão da fôrma e 1/3 da espessura da laje.

26. Se o transporte do concreto for feito com carrinho-de-mão, é importante que este tenha pneu com câmara, para evitar que durante o transporte do concreto ocorra a separação dos materiais componentes e o acúmulo das britas no fundo do carrinho, fenômeno conhecido como segregação do concreto.

27. Ao realizar uma junta entre concreto antigo e novo, deve-se limpar a superfície antiga, deixando-a áspera, isenta de pó e aplicar o concreto sobre a junta seca.

28. Para realizar a cura do concreto em lajes e pisos, pode-se preparar uma argamassa (pode ser até com a argila da própria obra) e fazer pequenos montes nas bordas da laje ou piso, cercando a laje. Depois encher com água (como uma piscina).

29. Para reduzir as pequenas bolhas de ar que se formam na lateral das peças de concreto, pode-se utilizar aditivos plastificantes ou superplastificantes, passar uma fina camada de desmoldante nas fôrmas e executar a concretagem das peças em camadas de 15 cm e vibrar cada camada.

30. A concretagem em temperaturas acima de 35 ºC não é recomendada, mas caso seja necessária, recomenda-se utilizar cimentos com baixo calor de hidratação, como os pozolânicos, e utilizar parte da água de amassamento em forma de gelo, ou resfriar a fôrma. Em seguida, proceder à cura do concreto, molhando-o bastante nas primeiras horas, para evitar a retração.

31. Para uma mistura mais homogênea, ao colocar os materiais componentes do concreto na betoneira, pode-se utilizar a seguinte ordem:

- Pedra;

- 30% a 50% da água;

- Areia;

- Cimento;

- Restante da água;

32. Para executar uma concretagem em temperatura ambiente abaixo de 5ºC, deve-se utilizar cimento de alta resistência inicial, utilizar água morna, aquecer os agregados ou a fôrma, ou ainda utilizar um aditivo acelerador de pega. É importante curar adequadamente o concreto para evitar trincas de retração.

33. Para limpar manchas causadas por eflorescências nas superfícies de concreto, recomenda-se umedecer a superfície e escovar as manchas utilizando uma solução de ácido muriático (1:10). Após isto limpar novamente a superfície com água e sabão, esperar secar e na seqüência impermeabilizar a superfície.

topo

34. Como executar concretagem com temperatura ambiente abaixo de 5 ºC :

Utilizar cimento de alta resistência inicial e utilizar água morna ou aquecer os agregados ou utilizar um aditivo acelerador de pega. Muito importante curar adequadamente o concreto para evitar trincas de retração.

35. Como fazer para limpar manchas causadas por eflorescências nas superfícies de concreto :

Primeiro encharcar a superfície com água e esperar secar, para provocar o surgimento de toda eflorescência Segundo passo: após a superfície seca umedece-la novamente e escovar as manchas utilizando uma solução de ácido muriático (1:10). Terceiro passo é limpar novamente a superfície com água e sabão esperar secar e na seqüência impermeabilizar a superfície.