Túnel submerso Santos-Guarujá traz nova tecnologia ao Brasil

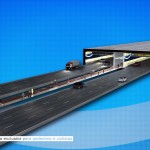

Obra com 762 m de extensão utilizará sistema conhecido como módulo imerso pré-fabricado e terá 21 m de profundidade, sem atrapalhar navegação

Por: Altair Santos

O primeiro túnel submerso do Brasil sairá do papel ainda em 2014. A obra, com 1.700 m de extensão, terá um trecho de 761 m sob o estuário entre Santos e Guarujá, no litoral paulista. A licença socioambiental já foi emitida e o empreendimento encontra-se em processo de licitação do projeto executivo. Por causa do período eleitoral, o consórcio vencedor só será conhecido em novembro. Há cinco grupos concorrendo para construí-lo, todos formados por empresas brasileiras e estrangeiras. Países detentores da tecnologia, como Espanha, Holanda, Itália e Coreia do Sul, estão na concorrência.

A construção do túnel será feita com o emprego de uma tecnologia ainda não utilizada no país, conhecida como módulo imerso pré-fabricado. Ela consiste na abertura de uma trincheira no fundo do canal, na qual serão assentadas peças construídas separadamente em uma doca seca. Cada compartimento de concreto terá 127 metros de comprimento, 35 m de largura e 10 m de altura. Um a um, eles serão rebocados por flutuação até o local de lançamento, onde serão imersos a 21 m de profundidade e fixados aos demais módulos. Esse método evita grandes volumes de escavações.

Para atender toda a extensão imersa do túnel serão construídos seis módulos pré-fabricados. Cada peça, estima-se, receberá 60 mil m³ de concreto, com resistência de 35 MPa. Após curadas, elas serão rebocadas pelo mar ao longo de 35 km para chegar ao local de execução da obra. A opção por esse método construtivo se dá por três razões: tempo de obra, estimado em 30 meses a partir da implantação do canteiro de obras; custo, avaliado em R$ 2,5 bilhões e menos caro do que a construção de uma ponte estaiada ou de um túnel que usasse a tecnologia NATM - método austríaco de escavação, que utiliza as máquinas conhecidas como tatuzões, e por não precisar interromper o tráfego de navios no estuário.

Quando concluído, o túnel submerso Santos-Guarujá, que terá 762 m de imersão e 950 m de rampas, além de 4,5 km de obras viárias em superfície e em viadutos, poderá ser percorrido em um minuto por um automóvel. Hoje a travessia entre os dois municípios se dá através de balsa ou por um desvio que alonga o percurso em 45 km. A demanda atual de transporte de carga na região é feita por 1.900 caminhões por dia, com 200 atendidos pela travessia por embarcações e 1.700 pela rodovia Cônego Domenico Rangoni.

A tecnologia que agora chega ao Brasil já funciona com sucesso em mais de 150 túneis construídos fora do país. A primeira destas obras foi viabilizada em 1910, para permitir a passagem da Ferrovia Central de Michigan (Michigan Central Railroad), sob o rio Detroit, nos Estados Unidos. Por isso, a perspectiva é de que, a partir do submerso Santos-Guarujá, outros empreendimentos deste tipo sejam construídos. A travessia Vitória-Vila Velha, no Espírito Santo, já é candidata, assim como o trecho Rio Grande-São José do Norte, no Rio Grande do Sul.

Maiores túneis imersos do mundo

San Francisco, nos Estados Unidos (1969) - 5,82 km

Copenhague, na Dinamarca (2000) - 3,5 km

Busan, na Coreia do Sul (2010) - 3,2 km

Roterdã, na Holanda (1966) - 2,85 km

Pulau Seraya, em Cingapura (1988) - 2,6 km

Paraná, na Argentina (1962) - 2,36 km

Boston (Hampton Roads 2), nos Estados Unidos (1976) - 2,22 km

Tuas Bay, em Cingapura (1999) - 2,1 km

Boston (Hampton Roads 1), nos Estados Unidos (1957) - 2,09 km

Blaye, na França (1978) -1,93 km

Confira o vídeo sobre a construção do túnel Santos-Guarujá

Entrevistado

DERSA (Desenvolvimento Rodoviário S/A) - via assessoria de imprensa

Contato

transportes@transportes.sp.gov.br

Créditos Fotos: Divulgação/Dersa

Jornalista responsável: Altair Santos MTB 2330

Construtoras se especializam em prédios inacabados

Empresas que assumem esses empreendimentos, principalmente em grandes centros urbanos do país, alegam que é possível ter lucratividade maior

Por: Altair Santos

A falência da construtora Encol, em 1999, deixou 720 edifícios inacabados. Grande parte destes empreendimentos estava em áreas valorizadas das principais capitais brasileiras. Para se ter uma ideia, no final dos anos 1990 a empresa detinha 15% do mercado imobiliário da cidade de São Paulo-SP. Com sua quebra, 46 mil clientes ficaram sem receber seus apartamentos e o valor total dos imóveis somavam R$ 6,3 bilhões. Passados 15 anos, boa parte das edificações já foi concluída, graças a construtoras que visualizaram boa lucratividade no mercado de obras inacabadas. Entre elas, nomes como Cyrela, Gafisa e Via Engenharia, que impulsionaram seus negócios a partir das estruturas deixadas pela Encol.

Desde então, um bom número de empresas passou a se especializar em assumir a conclusão de prédios inacabados. Em algumas capitais, o poder público dá incentivos a esse modelo de negócio. É o caso de Porto Alegre-RS, onde a lei municipal nº 11.531/2013 instituiu regime urbanístico especial para as obras inconclusas e concede descontos em impostos a quem se propor a retomar a construção de um empreendimento. "É um negócio como outro qualquer, que envolve riscos, mas com chance de ter uma lucratividade maior. Acho que é uma questão de oportunidade, perfil e vocação da empresa", define Carlos Borges, vice-presidente do Secovi-SP (Sindicato da Habitação de São Paulo) e presidente executivo da Tarjab - construtora paulistana que tem em seu portfólio a conclusão de prédios inacabados.

Engenheiro civil pela FAAP (Fundação Armando Álvares Penteado) Borges revela os principais cuidados que uma construtora deve ter ao assumir uma obra inacabada:

1. Avaliação técnica do que foi executado, e se há necessidade de retrabalho, demolição, reforço de fundação. "A responsabilidade técnica de quem continua a obra refere-se à obra toda e não apenas à parte que for executada pela nova empresa. Este processo de avaliação técnica é trabalhoso e exige investimentos e expertise para ser feito", destaca.

2. Avaliação jurídica do projeto, pois normalmente uma obra inacabada está acompanhada de conflitos envolvendo quem contratou e quem executou a obra. "Também há aspectos burocráticos para legalização de alvarás e documentos diversos. É uma questão complexa, e que exige cuidados e conhecimento específico", alerta.

3. Engenharia financeira também é fundamental, pois há risco de não se obter financiamento para este tipo de obra e a precificação é mais complexa. "Se não houver financiamento da produção por um banco, a fonte de recursos deve estar garantida antes do início da obra", explica.

4. Poder de negociação. "Este tipo de obra também exige uma capacidade de articulação maior, pois as negociações são mais longas, tensas e complicadas", ressalta.

Passivo psicológico

O especialista afirma ainda que a construtora que encampa obras inacabadas precisa também ter uma boa dose de psicologia para negociar com os clientes. "O passivo psicológico deve ser levado em consideração, pois geralmente quem foi prejudicado pela obra inacabada fica estressado e desconfiado", diz, lembrando que existe um modelo para aprimorar a relação com os compradores de imóveis não finalizados. "Normalmente os condôminos criam uma associação de moradores do edifício e elegem uma diretoria, que contrata a empresa e submete o seu nome à assembleia para dar continuidade à obra. É pré-requisito para este processo que o grupo faça acordo ou obtenha judicialmente a posse da obra, a fim de poder contratar uma construtora para terminá-la. Quanto mais heterogêneo for o grupo, e mais conflitos judiciais existirem, mais complexa é a busca do consenso", completa.

Definida a construtora, Carlos Borges comenta que o passo seguinte é a realização de uma análise técnica criteriosa do edifício inacabado. "Deve ser feita uma auditoria em todos os projetos, além de inspeções visuais e ensaios estruturais. São eles que vão nortear os cuidados, reparos e as tecnologias utilizadas para continuar a obra", explica, concluindo que os procedimentos finais para que a construção seja retomada passam por aspectos legais de transferência de responsabilidade técnica, revalidação do alvará de execução e saneamento de dívidas existentes. "Todo o conjunto da obra precisa estar desimpedido para que ela recomece", finaliza Carlos Borges.

Entrevistado

Engenheiro civil Carlos Borges, presidente executivo da construtora Tarjab e vice-presidente de Tecnologia e Qualidade do Secovi-SP

Contato

secovi@secovi.com.br

www.tarjab.com.br

Créditos Fotos: Divulgação

Jornalista responsável: Altair Santos MTB 2330

Arquitetura do Brasil terá acreditação nos EUA

Acordos permitem que profissionais possam atuar sem barreiras e equalizam disciplinas dos cursos de graduação nos dois países

Por: Altair Santos

No final de junho de 2014, a arquitetura brasileira deu um passo importante para confirmar seu reconhecimento internacional. Ao estabelecer acordos com dois importantes organismos dos Estados Unidos, o Conselho de Arquitetura e Urbanismo do Brasil (CAU-BR) abriu caminho para que profissionais possam atuar sem barreiras nos dois países. Além disso, foi firmado o compromisso para que se desenvolva um sistema de acreditação de cursos de arquitetura brasileiros e norte-americanos.

Um dos convênios foi assinado com o American Institute of Architects (AIA). “O acordo abre caminho para o diálogo direto entre as duas instituições e formaliza a cooperação nas áreas de regulação e proteção profissional, facilitando a fiscalização dos arquitetos norte-americanos que executam projetos para empreendimentos no Brasil e vice-versa", diz Haroldo Pinheiro, presidente do CAU-BR.

A princípio CAU-BR e AIA atuarão em conjunto por cinco anos, mas o contrato pode ser renovado conforme o interesse dos dois organismos. Os principais itens do acordo preveem:

1. Prover contratos padrões e arcabouço jurídico para disponibilização de serviços de arquitetura, responsabilização, seguro e gestão de riscos, acessíveis aos arquitetos de ambos os países.

2. Afirmar e promover aos membros os princípios básicos do Acordo sobre Padrões Internacionais de Profissionalismo Recomendados na Prática da Arquitetura adotado pela União Internacional dos Arquitetos (UIA), em junho de 1999, em Pequim, China.

3. Apoiar o desenvolvimento de padrões para o projeto e a construção, alcançando a melhor performance da obra e proteção ao público.

4. Estabelecer critérios consistentes de qualificação profissional e diretrizes curriculares nacionais baseadas em padrões internacionais, como a Carta para a Educação dos Arquitetos da Unesco/UIA.

5. Prover palestras de especialistas e material de aprendizagem para expandir as ferramentas e as oportunidades de aprendizagem.

6. Apoiar e desenvolver ações políticas efetivas para influenciar formadores de opinião e formuladores de políticas para criar melhores legislações e ambiente para o desenvolvimento da boa arquitetura.

7. Promover a arquitetura e os arquitetos brasileiros e norte-americanos internacionalmente, por meio de exposições, palestras, premiações, publicações e programas de intercâmbio.

Intercâmbio

Em outro entendimento, desta vez assinado entre o CAU-BR e o National Architectural Accreditation Board (NAAB), criaram-se as bases para um sistema de acreditação dos cursos de arquitetura do Brasil e dos Estados Unidos. Pelos termos do acordo, os dois organismos se propõem a colaborar no desenvolvimento de oficinas, cursos e seminários para promover os princípios de acreditação e para facilitar a formação de avaliadores de programas arquitetônicos brasileiros, além de promover troca de informações sobre procedimentos, normas e as melhores práticas em matérias de cursos de arquitetura e processos de acreditação, incluindo documentos, artigos e pesquisas.

Segundo o conselheiro Fernando Diniz Moreira, a cooperação entre CAU-BR e NAAB trará mais qualidade aos cursos de arquitetura. “A acreditação é um processo de avaliação externa que visa certificar a qualidade acadêmica dos cursos de arquitetura e urbanismo, que aderem de forma voluntária ao processo. Os cursos passam por uma rigorosa avaliação que inclui muitos outros aspectos, além de atenderem os requisitos mínimos estipulados pelo Ministério da Educação”, avalia.

Saiba mais sobre CAU-BR, AIA e NAAB

CAU-BR

Criado em 2010, o Conselho de Arquitetura e Urbanismo do Brasil possui a função de orientar, disciplinar e fiscalizar o exercício da profissão de arquitetura e urbanismo, zelar pela fiel observância dos princípios de ética e disciplina da classe em todo o território nacional, bem como pugnar pelo aperfeiçoamento do exercício da arquitetura e urbanismo. O conselho está presente nos 27 estados e foi uma conquista histórica para a categoria, por significar uma maior autonomia e representatividade para a profissão. O Brasil tem hoje 114 mil arquitetos ativos.

AIA

Fundado em 1856, o American Institute of Architects (AIA) é uma organização profissional, composta por arquitetos licenciados, formada para promover a melhoria da arquitetura no país.

NAAB

Fundado em 1940, o National Architectural Accreditation Board (NAAB) é a instituição responsável pela criação e manutenção de um rigoroso sistema de acreditação no ensino profissional de arquitetura. Apenas arquitetos formados por escolas acreditadas pelo NAAB podem se candidatar ao exercício profissional.

Entrevistado

Conselho de Arquitetura e Urbanismo do Brasil (CAU-BR) (via assessoria de imprensa)

Contato

comunicacao@caubr.gov.br

Crédito Foto: Divulgação/CAU-BR

Jornalista responsável: Altair Santos MTB 2330

Em cenário de incertezas, como fica a construção civil?

Pesquisa da consultoria KPMG aponta que setor precisa estar prevenido contra vulnerabilidades geradas por juros altos e crescimento econômico baixo

Por: Altair Santos

Pesquisa coordenada pela KPMG no Brasil ouviu executivos de instituições financeiras, investidores e empresários para diagnosticar o momento econômico do país e seus reflexos na produção industrial. Em um dos questionamentos do estudo, foi perguntado quais os três setores mais vulneráveis a um cenário de incertezas. Dos entrevistados, 28% responderam que será o segmento imobiliário e da construção civil, 24% apontaram as montadoras e as autopeças e 16% o de energia (geração, transmissão e distribuição).

A KPMG também perguntou aos especialistas sobre as expectativas em relação ao cenário econômico do Brasil. A maioria (43%) disse acreditar que as taxas elevadas de juros e o crescimento baixo do PIB devem se manter até 2016. "Ainda segundo o levantamento, 90% dos pesquisados acreditam que a taxa básica de juros deve permanecer no mesmo patamar ou aumentar até o final de 2015. Isso gera uma insegurança econômica que traz como consequências aperto da concessão de crédito e uma tendência de aumento nos pedidos de recuperação judicial", analisa André Schwartzman, um dos sócios da KPMG no Brasil.

O estudo procurou filtrar também como as empresas tendem a blindar seus desempenhos de uma eventual insegurança econômica. Na pesquisa, grande parte respondeu que a solução está na gestão dos negócios. "Isso se reflete diretamente na visão que os executivos têm do que deve ser feito para que as companhias sejam bem-sucedidas. Quarenta e um por cento acreditam que profissionalização da gestão e melhor governança corporativa são fundamentais, seguido por um eficiente sistema de controle, em especial financeiro, citado por 34%", observa Schwartzman.

Fortalecimento das parcerias

Para os especialistas que participaram da pesquisa, há uma possibilidade real de aumento no número de pedidos de recuperação judicial nos setores mais vulneráveis. Por isso, eles reforçam que as empresas devem aprimorar suas gestões. Tudo isso está diagnosticado no estudo, o qual avalia que os problemas gerados internamente no controle da administração (42%) e um desequilíbrio entre fatores internos e externos (43%) são os principais motivos que levam uma empresa a entrar em estágio de crise.

Para evitar esse cenário, a recomendação de André Schwartzman é que as corporações fortaleçam suas parcerias. "Empreendedores, bancos, investidores, dentre outros, devem ter uma parceria integrada, atuar em conjunto e adaptar suas práticas para, dessa forma, utilizar suas competências com o objetivo de evitar crises e manter o valor das empresas", finaliza.

Confira aqui a íntegra da pesquisa

Entrevistado

André Schwartzman, sócio da KPMG no Brasil, graduado em administração de empresas pela Fundação Getúlio Vargas e com MBA na Fundação Dom Cabral e na Kelogg-Northwestern (EUA)

Contato

aschwartzman@kpmg.com.br

http://br.linkedin.com/in/andresch

Créditos Fotos: Divulgação/KPMG

Jornalista responsável: Altair Santos MTB 2330

Com Anapre, piso de alto desempenho consolida mercado

Associação comemora 10 anos em 2014 e cria comitê de inovação para aprimorar setor, que aproxima-se dos 50 milhões de m² construídos

Por: Altair Santos

A Anapre (Associação Nacional de Pisos e Revestimento de Alto Desempenho) está comemorando dez anos. Trata-se de um daqueles casos em que a organização do setor impulsionou a conquista de um mercado e balizou a qualidade dos produtos por ele construído. Em 2000, estimava-se que esse segmento abrangia 24 milhões de m² por ano. Hoje, está próximo de atingir 50 milhões de m².

A evolução dos materiais é proporcional a esse avanço. Do cimento queimado que revestia o chão da fábrica, os 65 associados da Anapre produzem atualmente pisos que utilizam desde resinas epoxídicas até uretânicas cimentícias, passando por resinas poliuretânicas e resinas poliaspárticas. São produtos que levaram o revestimento de alto desempenho a marcar presença também em shopping centers e em aeroportos, além de avançar no mercado industrial.

Para o diretor administrativo da Anapre, Júlio Portella Montardo, a evolução não se deu apenas no volume de pisos construídos ou nos materiais empregados. "Houve ainda avanços no detalhamento de projetos, procedimentos executivos, tecnologia de materiais e de equipamentos. Muitos destes foram demandados dos clientes finais que passaram a necessitar de soluções de engenharia cada vez mais sofisticadas", afirma.

A fim de qualificar ainda mais a indústria de pisos de alto desempenho, a Anapre está criando um comitê de inovação. O objetivo é fomentar pesquisa, atrair o meio acadêmico e buscar troca de experiências internacionais através da participação em feiras, congressos e convênios com entidades de pesquisa. "Haverá um grupo pertencente ao comitê de inovação que será responsável pela divulgação destas inovações junto ao associado e ao mercado", diz Júlio Portella Montardo.

Mão de obra

Há também uma preocupação da Anapre com a qualificação da mão de obra que atua no setor. "Estamos inseridos no mercado da construção civil e padecemos dos mesmos problemas. Parte das atividades do comitê de inovação estará voltada para realização de treinamentos e cursos que busquem elevar a qualificação da mão de obra para execução de pisos de concreto e RAD (Revestimento de Alto Desempenho)", comenta o diretor administrativo da associação.

Nestes dez anos, a Anapre faz o seguinte balanço do mercado de pisos de concreto no Brasil. "A formalidade técnica evoluiu significativamente. A disponibilidade de novos materiais e equipamentos trouxe uma nova perspectiva ao mercado. Procedimentos executivos foram melhorados ou desenvolvidos para proporcionar maior qualidade ao piso. Além disso, a entrada de empresas de atuação mundial no mercado brasileiro acabou por elevar também o nível de exigência técnica dos pisos de concreto", resume documento da associação intitulado "O Mercado de Pisos Industriais no Brasil".

Entrevistado

Engenheiro civil Júlio Portella Montardo, diretor administrativo da Anapre (Associação Nacional de Pisos e Revestimento de Alto Desempenho)

Contato

julio.montardo@neomatex.com.br

www.anapre.org.br

Créditos Fotos: Divulgação/Anapre

Jornalista responsável: Altair Santos MTB 2330

Construção civil gasta R$ 18 bilhões com burocracia

Sobretaxas, trâmites em cartórios e lentidão do poder público elevam valor do imóvel em 12% e chegam a ocupar até 50% do ciclo da obra

Por: Altair Santos

O bom momento da construção civil entre 2008 e 2012 criou um efeito contrário aos negócios do setor: o aumento da burocracia. O custo do excesso de trâmites para viabilizar obras - principalmente nos principais centros urbanos do país - já equivale a R$ 18 bilhões ao ano. Por trás deste cenário que emperra a produtividade das empresas estão as prefeituras, os cartórios e a falta de uma normalização que padronize a burocracia sobre o segmento imobiliário no Brasil. Foi o que constatou estudo da consultoria Booz & Company, contratada pela Câmara Brasileira da Indústria da Construção (CBIC) para avaliar o “custo da burocracia no imóvel”.

O levantamento foi praticamente o primeiro ato do novo presidente da CBIC, o engenheiro civil José Carlos Martins, que tomou posse no dia 1º de julho de 2014. “Somos responsáveis pelo processo de construção do imóvel e, com isso, assumimos a responsabilidade perante nossos clientes da entrega no prazo correto e com a qualidade necessária. No entanto, somos reféns, ao longo do processo, de um sistema arcaico incompatível com o momento em que vivemos. Isto é, as estruturas ficaram paradas no tempo, os conceitos estão envelhecidos e é nossa obrigação mostrar à sociedade como as coisas estão funcionando de forma excessivamente burocrática e ineficiente”, critica.

A pesquisa, que analisa os principais gargalos burocráticos que oneram e atrasam os empreendimentos imobiliários no país, também contou com o apoio da ABRAINC (Associação Brasileira de Incorporadoras Imobiliárias) e do MBC (Movimento Brasil Competitivo). Nela, que teve abrangência nacional e apurou dados de construtoras que operam em todo o país, além de empresas com atuação regional, observou-se que, não fosse a burocracia, os imóveis no Brasil poderiam ser construídos mais rapidamente e com custo menor.

Lento e caro

Entre as principais constatações feitas pela consultoria, estão:

1) O excesso de burocracia para a construção e aquisição da casa própria no Brasil aumenta em até 12% o valor final do imóvel para o proprietário. Isso equivale a R$ 18 bilhões por ano, considerando-se os financiamentos com recursos do FGTS e da caderneta de poupança, com base na média de unidades novas entregues anualmente.

2) A burocracia também aumenta o prazo de entrega da casa própria. Dos cinco anos que um imóvel financiado pelo FGTS pode levar para sair do papel, ou seja, do projeto à entrega, dois anos são consumidos apenas pelos processos burocráticos.

3) Os principais problemas constatados pelo estudo são: atraso na aprovação dos projetos pelas prefeituras, falta de padronização dos cartórios, falta de clareza nas avaliações das licenças ambientais e mudanças na legislação que atingem obras já iniciadas, como alterações nos planos diretores e de zoneamento, por exemplo.

Para reverter esse quadro, o setor da construção civil propõe a redução destes custos burocráticos por meio de melhores práticas para análise e aprovação dos projetos imobiliários, assim como a padronização e a revisão das legislações municipais, estaduais e federais, além de investimento em informatização de processos que liberam financiamentos aos compradores. A conclusão é que se essas medidas forem implantadas elas poderão não só reduzir os custos como diminuir de 60 para 32 meses o prazo para entrega dos imóveis.

Clique aqui e confira o estudo completo.

Entrevistado

Engenheiro civil José Carlos Martins, presidente da Câmara Brasileira da Indústria da Construção

Contato

comunica@cbic.org.br

Crédito Foto: Silvio Simões/CBIC

Jornalista responsável: Altair Santos MTB 2330

CBIC lança guia para manuais de manutenção

Material serve de orientação às construtoras e foi criado porque a Norma de Desempenho obriga o fornecimento de instruções sobre como preservar obras

Por: Altair Santos

A Norma de Desempenho (ABNT NBR 15575) acrescentou, entre tantas, uma outra obrigação aos construtores: a de fornecer um manual de manutenção aos usuários das edificações. Elaborar o documento, no entanto, requer o cumprimento de alguns requisitos. Como seguir o que determinam outras duas normas técnicas: a de Manutenção de Edificações (NBR 5674) e a de Elaboração de Manuais de Uso, Operação e Manutenção (NBR 14037).

Para auxiliar as empresas a formular seus manuais, a Câmara Brasileira da Indústria da Construção (CBIC) lançou um guia com dicas e observações. "É preciso tomar alguns cuidados, como na maneira de apresentação, na forma de entrega, na observação às características de cada região e no tipo de empreendimento, de modo que as regras sejam claras e didáticas”, explica a engenheira civil e coordenadora técnica do Comitê de Meio Ambiente do Sindicato da Indústria da Construção de São Paulo (Comasp) e da Comissão de Materiais, Tecnologia, Qualidade e Produtividade (Comat), Lílian Sarrouf.

A publicação mostra os cuidados que se deve ter na elaboração da descrição, das garantias, dos cuidados de uso e manutenção em exatos 52 tipos de sistemas construtivos. Conforme Lílian, existem pelo menos outros 50 que ficaram de fora, mas os integrantes da comissão responsável pela elaboração do guia tentaram contemplar os tipos mais variados possíveis, de diferentes padrões, incluindo, entre eles, as moradias do Minha Casa Minha Vida. “O guia tem abrangência nacional e alinha conceituação, conduta e posicionamento das empresas no país”, diz Lílian.

Segundo a autora do manual, cada programa de manutenção é único e o construtor precisa conversar com seus fornecedores para estabelecer os prazos mais adequados. “Ao entregar os manuais, a construtora ressalta que a durabilidade de uma edificação está ligada não só ao projeto e à execução, mas também ao correto uso e manutenção, sobretudo a preventiva”, alerta Lílian Sarrouf, que fez apresentação do guia na 86ª edição do Enic (Encontro Nacional da Indústria da Construção), ocorrida em maio, em Goiânia-GO.

Apoio dos SindusCons

Mais do que uma descrição, o Guia Nacional para Elaboração do Manual de Uso, Operação e Manutenção de Edifícios pretende ser informativo e servir de fundamento não só para construtoras e incorporadoras, mas também para usuários comuns, em situações de reforma. Por isso, Lílian Sarrouf reforça a função de entidades, como os SindusCons, para replicar o material em cada Estado e torná-lo acessível ao público. O contexto atual, segundo ela, exige cada vez mais das empresas. "Se por um lado as construtoras estão inovando e construindo edifícios mais complexos, por outro, os clientes estão cada vez mais informados e por dentro das regras do setor", destaca.

Clique aqui para saber mais sobre o Guia Nacional para Elaboração do Manual de Uso, Operação e Manutenção de Edifícios

Entrevistado

Engenheira civil Lílian Sarrouf, consultora em Sustentabilidade na Construção Civil e consultora em Gestão Empresarial, Qualidade e Meio Ambiente

Contato

kcilene@sindusconsp.com.br

Crédito Foto: Divulgação/ENIC

Jornalista responsável: Altair Santos MTB 2330

Sebrae prioriza terceirizados da construção civil

Organismo reserva R$ 1 bilhão para qualificar pequenos empreiteiros que prestam serviço às megaconstrutoras brasileiras

Por: Altair Santos

O superintendente nacional do Sebrae (Serviço Brasileiro de Aprimoramento de Empresas) Renato Perlingeiro Júnior anunciou recentemente no ENINC (Encontro Nacional para Inovação na Construção Civil) que uma das prioridades do organismo em 2014 é viabilizar programas voltados à construção civil. Entre os objetivos, está o de aprimorar empresas que atuam como terceirizadas em obras de responsabilidade de grandes empreiteiras. O foco estará em treinamento de mão de obra, atuação de acordo com exigências de certificações sustentáveis, reequipamento de micro e pequenas empresas e aproximação destes empreendedores com as chamadas grandes empreiteiras, através de um banco de parcerias. "O Sebrae quer intermediar a relação entre grandes e pequenas empresas, através de um programa ganha-ganha, onde as grandes mantêm seu padrão de qualidade e as pequenas ganham em novos negócios", diz Perlingeiro.

Segundo o superintendente do Sebrae, o organismo tem reservado R$ 1 bilhão para implantar uma agenda de gestão junto às micro e pequenas empresas da construção civil. “A meta é levar a esses empreendedores conhecimento de planejamento, industrialização, tecnologia, sustentabilidade, desempenho e inovação, além de replicar boas práticas. Afinal, estamos falando de um setor que precisa se modernizar até para ampliar sua fatia no PIB (Produto Interno Bruto)”, afirma Renato Perlingeiro. Segundo números de 2013, a cadeia produtiva da construção civil ocupa uma fatia de 10% de tudo que é produzido no país e gerou R$ 315 bilhões no ano passado. Dentro do segmento, 65% destes recursos foram arrecadados pelas construtoras, 17% pela indústria de materiais, 12% pelo comércio de materiais e 6% pelos demais elos da cadeia. “Melhorando o encadeamento produtivo dá para melhorar todos esses números”, estima Perlingeiro.

Turnover

O Sebrae vem diagnosticando os desafios da construção civil, principalmente na relação entre terceirizados e megaconstrutoras. O organismo pesquisa junto a empresas como Odebrecht, OAS, Camargo Corrêa e Andrade Gutierrez os gargalos mais relevantes. Segundo essas empreiteiras, os terceirizados precisam melhorar significativamente a qualidade da mão de obra, a entrega no prazo combinado e a capacidade de atuar em determinados nichos de mercado. “Uma das reivindicações que mais se ouve é que as empresas precisam aprender a atuar com certificações como LEED, AQUA e outros selos. Não só aprender a construir com base nestes conceitos, mas saber operar a manutenção de edifícios verdes, para manter os padrões das certificações”, comenta Renato Perlingeiro Júnior. De acordo com o superintendente do Sebrae, atualmente as grandes construtoras têm 84 projetos enquadrados no perfil de construções sustentáveis e que exigem qualificação de terceirizados.

Outro ponto bastante ressaltado pelas grandes construtoras, em relação aos terceirizados, refere-se ao turnover (alta taxa de demissões e contratações) e suas consequências - entre elas, a incapacidade técnica da mão de obra contratada. "O combate a essas precariedades é que reforça o encadeamento produtivo através de programas que pretendemos implantar. Dessa forma toda a cadeia ganha. O Sebrae auxilia as pequenas empresas a fechar parceiras e ajuda a desenvolver uma maior eficiência. Até por que, com as concessões que estão sendo colocadas, estima-se um volume de negócios de R$ 3 bilhões para os terceirizados, através de contratos fechados pelas grandes construtoras", reforça Perlingeiro.

Entrevistado

Renato Perlingeiro Júnior, superintendente nacional do Sebrae.

Contato

renato.perlingeiro@sebrae.com.br

Crédito Foto: Divulgação/Fiep

Jornalista responsável: Altair Santos MTB 2330

PR comprova viabilidade de construções sustentáveis

Projetos de uma fábrica, de uma escola e de um prédio de escritórios tiveram seus custos reduzidos ao seguir padrões da certificação LEED

Por: Altair Santos

Três edificações erguidas no Paraná mostram que construções sustentáveis já podem custar menos do que obras que seguem padrões convencionais. A fábrica da Spaipa, em Maringá - credenciada para produzir bebidas da multinacional Coca-Cola -, o Colégio Internacional Positivo, em Curitiba, e o edifício de escritórios Iguaçu 2820, também na capital paranaense, obtiveram a certificação LEED (Leadership in Energy and Environmental Design) sem onerar seus orçamentos. “O curioso é que essas obras decidiram partir para a certificação LEED depois de o projeto estar pronto e de o construtor já ter sido contratado. Isso revela que o green building é uma tecnologia que está chegando para mudar parâmetros, e que é possível fazer mais, melhor, e com menos”, destaca o consultor em edificações sustentáveis, Guido Petinelli.

No caso da fábrica de refrigerantes, quando se propôs construir dentro dos padrões LEED, a motivação principal do cliente era um ganho com marketing. Porém, a entrada em operação da unidade, em agosto de 2012, revelou que as conquistas reais tornaram-se muito mais relevantes. “A indústria hoje funciona com 23% de economia de energia e 75% de economia de água. Está entre os prédios com certificação LEED que mais poupa energia no mundo. É a fábrica mais econômica do Paraná e reduziu a conta de luz do cliente em um milhão de reais por ano. A energia preservada equivale a abastecer 2.700 residências anualmente”, afirma Guido Petinelli, que relatou os cases dos quais participou em recente palestra no ENINC 2014 (Encontro Nacional para Inovação na Construção Civil) realizado em Curitiba.

No Colégio Positivo Internacional, priorizou-se ventilação e iluminação naturais, além da implantação de um sistema inovador de aquecimento do edifício. Tubulações de água abaixo do piso permitem o aquecimento das salas em dias de frio. A água é coletada da chuva, armazenada em reservatórios e aquecida a gás. Através de canos de cobre instalados por dentro das estruturas, a água quente percorre o prédio e o aquece em dias frios. “O projeto do colégio permite que a redução do consumo de energia elétrica seja de 56% e o de água de 87%. Nesta obra também houve a conscientização dos fornecedores de adequar seus preços a uma nova realidade. Aliás, as certificações também vieram para cumprir esse papel: colocar a cadeia dentro de uma realidade, puxando as tecnologias para o preço real”, comenta Petinelli.

Padrão sustentável

O consultor lembra que o segredo das construções sustentáveis- projetadas de acordo com o que pedem as certificações - é que elas criam uma linguagem única para arquitetos, engenheiros, construtores e fornecedores de material. “Isso é que gera economia”, avalia, citando que nos Estados Unidos o mercado já estabeleceu como padrão que o edifício sustentável deve abranger todas as obras. “É uma tendência mundial e que chegará aqui no Brasil também”, prevê, apostando que uma obra puxa outra. “Se uma empresa faz uma fábrica prata, a concorrente vai querer uma com selo ouro e a outra vai querer fazer uma com selo platina”, finaliza Guido Petinelli. Atualmente, o Brasil tem 149 edifícios com o selo LEED e cerca de 800 empreendimentos buscando a certificação.

Entrevistado

Arquiteto Guido Petinelli, um dos fundadores do Green Building Council Brasil, e vice-presidente da empresa canadense iLiv, especializada em desenvolvimento de negócios sustentáveis

Contato

www.petinelli.com

Créditos Fotos: Divulgação/Emisa/Colégio Positivo/Laguna

Jornalista responsável: Altair Santos MTB 2330

Arenas brasileiras encantam arquitetura mundial

Profissionais elogiam inovações empregadas nas construções dos estádios e se rendem ao design das obras erguidas para sediar jogos da Copa

Por: Altair Santos

Dados divulgados pelo governo federal mostram que a Copa do Mundo teve um custo de R$ 25,6 bilhões, dos quais R$ 21,4 bilhões bancados pelos cofres públicos. Deste valor, R$ 7,09 bilhões foram para as construções e reformas dos 12 estádios que sediaram jogos do mundial. Apesar dos gastos considerados excessivos, houve um legado: a arquitetura das arenas. Boa parte delas arrancou elogios de renomados arquitetos estrangeiros, como mostrou recentemente o site norte-americano especializado em negócios International Business Times. Profissionais norte-americanos e europeus foram unânimes: o Brasil conseguiu construir arenas que unem conforto, sustentabilidade e arquiteturas inovadoras.

Entre os elogios, destacaram as arenas do Amazonas, do Rio Grande do Norte e de Cuiabá - justamente estádios que depois da Copa podem ficar ociosos. "Eles conseguiram fugir do lugar comum que tem sido visto no design de estádios pelo mundo afora. Além disso, são construções sustentáveis, que aproveitam a ventilação natural para promover o fluxo de ar dentro das instalações", elogia Chris Lamberth, diretor de desenvolvimento do escritório 360 Architecture, uma empresa de design norte-americana sediada em Kansas City. "É muito bom ver diferentes arquitetos interpretarem diferentes elementos de design. Você vê expressões singulares nos projetos destes edifícios", completa Lamberth.

Concreto, aço e alumínio

Para David Lizarraga, designer e sócio sênior da Populous Architects - outro escritório com sede nos Estados Unidos -, o desafio do Brasil será manter os estádios após a Copa do Mundo. "As pessoas no Brasil não estão acostumadas a isso. Os estádios estão agora se tornando destinos para entretenimento. Não era o caso no passado. As pessoas iam para o jogo e saiam logo depois. Agora, é possível ir duas horas antes do jogo e permanecer no estádio duas horas depois. Mas para que isso se sustente, é preciso saber manter as estruturas depois que a Copa for embora", frisa. Lizarraga comparou as inovações arquitetônicas às obtidas pela China nos equipamentos que sediaram os jogos olímpicos de Pequim em 2008. "Tanto na China como no Brasil, houve a coragem de investir em novos materiais para compor estruturas", diz.

Mas o concreto não foi esquecido. Assim como o Estádio das Dunas, em Natal-RN, com suas "pétalas maciças de alumínio", e a Arena da Amazônia, em Manaus, com suas estruturas de aço que lembram um cesto de vime, o Estádio Nacional de Brasília, com suas múltiplas colunas de concreto aparente, também é destacado pelos especialistas. "Ele remonta aos desenhos do famoso arquiteto brasileiro Oscar Niemeyer. É uma espécie de herança de Brasília", avalia Leonardo Finotti, que veio especialmente ao Brasil para ver de perto as construções erguidas para a Copa. "Eu estava muito pessimista sobre os estádios. Mas, depois de vê-los, estou feliz", confessa, fazendo coro com profissionais internacionais da arquitetura e do design, que decretam: os novos estádios brasileiros ganharam a Copa.

Leia aqui o artigo original.

Créditos Fotos: Canindé Soares/Secopa-RN/Divulgação/Secopa-AM/Secopa-DF