Pré-fabricado exige rigor no controle de qualidade

Todos os processos que envolvem a construção industrializada do concreto devem passar por intensa supervisão, alerta o especialista Carlos Franco

Por: Altair Santos

O engenheiro civil e de estruturas, Carlos Franco, defende que todos os processos que envolvem a pré-fabricação, desde a comercialização até a contratação, passando por projetos, produção e montagem, só conseguem ser bem-sucedidos se houver controle rígido da qualidade. Para isso, o especialista destaca que seguir a normalização é imprescindível. Se respeitados os parâmetros de qualidade, as vantagens de uso das estruturas pré-fabricadas e suas aplicações se tornam altamente competitivas e garantem obras muito mais sustentáveis do que os sistemas convencionais. Essa é a tese que ele propagou no curso “Pré-fabricados de Concreto: uma Abordagem Completa da Fábrica aos Canteiros de Obra”, ministrado dentro do M&T Expo Congresso, que aconteceu de 10 a 12 de junho na cidade de São Paulo. Confira a entrevista, que resume sua palestra:

Das etapas que envolvem a pré-fabricação do concreto o que deve ser priorizado na hora da comercialização e da contratação?

Ainda que sempre seja possível adaptar um projeto para a pré-fabricação, o ideal é que ele seja pensado na fase de concepção. Daí, a importância do conhecimento, por parte dos arquitetos, das características do sistema construtivo. Um dos objetivos da ABCIC – Associação Brasileira da Construção Industrializada de Concreto (www.abcic.org.br) - é exatamente a divulgação do sistema junto a esta categoria profissional. A participação de um pré-fabricador ou consultor da área durante o desenvolvimento do projeto pode ser extremamente positiva no sentido de trazer esta expertise ao projeto, agregando assim maior valor à obra. A tomada de decisão baseada em custo/benefício, e não só em termos de custos, é também muito importante.

Projetos que contemplem a construção industrializada de concreto devem priorizar quais requisitos?

Devem priorizar a racionalização da obra. Via de regra, o construtor que adota o sistema pré-fabricado acaba por adotar a industrialização em toda a obra, não apenas na estrutura, na cobertura e nas vedações. Existe uma enorme sinergia entre o pré-fabricado e os demais sistemas industrializados. A própria precisão geométrica do sistema é um enorme facilitador a estes objetivos.

Nas etapas de produção e montagem, a qualidade do concreto e a especialização da mão de obra são imprescindíveis?

Sim, com certeza. Por se tratar de um produto industrializado, o objetivo é empregar um volume muito pequeno de mão de obra, porém extremamente eficiente e eficaz, o que significa uma mão de obra preparada e especializada. É uma visão alinhada com qualquer indústria.

Nestas etapas de produção e montagem, é onde mais se deve ter cuidado com o controle de qualidade?

O controle de qualidade tem de ser sistêmico: da concepção à montagem, passando, entre outras etapas, pela produção e pela análise das matérias-primas recebidas. Dentro desta visão, a ABCIC instituiu um selo de qualidade em que as empresas são auditadas por um organismo independente, no caso o IFBQ (Instituto Falcão Bauer de Qualidade), para verificar se as plantas de produção estão atendendo aos parâmetros de qualidade estabelecidos pelos critérios da Associação. Um dos objetivos deste selo é exatamente garantir a qualidade do pré-fabricado ofertado ao mercado. Hoje, todas as empresas filiadas, ou ao se filiarem, devem aderir a este selo de qualidade.

Hoje, quais as normas técnicas mais relevantes para a construção industrializada de concreto?

O pré-fabricado deve aderir a toda a gama de normas ligadas à cadeia de projetos e produção de concreto, como a NBR 6118 - Projeto de estruturas de concreto — Procedimento, e a NBR 12655 - Concreto de cimento Portland - Preparo, controle, recebimento e aceitação – Procedimento. NBR 9062 - Projeto e execução de estruturas de concreto pré-moldado, NBR 14861 - Lajes alveolares pré-moldadas de concreto protendido — Requisitos e procedimentos e NBR 16258 - Estacas pré-fabricadas de concreto — Requisitos. Além destas, existem as normas específicas ao pré-fabricado, como:

NBR 9062 - Projeto e execução de estruturas de concreto pré-moldado, NBR 14861 - Lajes alveolares pré-moldadas de concreto protendido — Requisitos e procedimentos e NBR 16258 - Estacas pré-fabricadas de concreto — Requisitos. Tem ainda norma de painéis de paredes pré-moldadas, que foi colocada em consulta pública pela comissão de estudos, sob o número CE_18_600_19.

Hoje, quais as principais vantagens de uso da construção industrializada de concreto?

Inúmeras. Entre elas, podemos citar:

- Construções com menores prazos para entrega, unindo maior velocidade à redução dos custos fixos, proporcionando a garantia de retorno financeiro rápido

- Busca de maior qualidade, produtividade e redução de desperdícios

- Impulsiona para um modelo de desenvolvimento para a indústria da construção civil (sustentabilidade, qualificação de mão de obra e mudanças culturais)

- Resistência ao fogo inerente ao próprio sistema, o que não temos na estrutura metálica

- Flexibilidade e resiliência

As aplicações da construção industrializada de concreto hoje são diversas. No entanto, no segmento de construção habitacional ela ainda é tímida. Por quê?

Existe, primeiramente, certo desconhecimento do mercado em relação aos sistemas já homologados, inclusive junto aos organismos públicos. Existe também uma resistência, sobretudo dos construtores, em adotar sistemáticas novas, principalmente dentro de produtos com margens tão pequenas, como a da construção da habitação. Principalmente, aqueles dentro do programa Minha Casa Minha Vida. Há também um enorme entrave tributário. O sistema pré-fabricado industrializado está sujeito ao recolhimento de ICMS, o que não ocorre em sistemas totalmente executados no canteiro (inclusive o pré-moldado de canteiro) tirando assim muito da competitividade do sistema. É importante frisar que esta distorção não existe em outros países e é uma herança do Antigo BNH (Banco Nacional da Habitação), que lá nos anos 1970 via o mercado da construção como sorvedouro da então abundante mão de obra não especializada. Hoje o banco não existe mais, mas esta política ainda permaneceu nas entranhas de nossa política de construção e em particular no setor habitacional.

Comparativamente a uma construção convencional, quais as vantagens da construção industrializada de concreto sob o ponto de vista de sustentabilidade?

O pré-fabricado oferece enormes oportunidades para a sustentabilidade. Podemos citar:

- Poupar as jazidas e os recursos naturais

- Emprego de concretos com menor emprego de cimento e, portanto, menor pegada de carbono

- Eliminar a produção de resíduos

- Menor custo de manutenção e maior durabilidade

- Maior eficiência térmica

- Maior refletância luminosa

- Facilita a reciclagem de edifícios (retrofit)

- Racionaliza a construção

- Produz edifícios sustentáveis

- Preservar patrimônio

- Pode assegurar até 23 pontos em certificações de edifícios sustentáveis, como o LEED (Leadership in Energy&Environmetal Design)

Entrevistado

Engenheiro civil e engenheiro de estruturas Carlos Franco, sócio-proprietário da CAL-FAC Consultoria & Engenharia Ltda

Contato: carlos@calfac.com.br

Créditos Fotos: Divulgação/MTExpo

Jornalista responsável: Altair Santos MTB 2330

Prédios tortos de Santos: como eles estão hoje?

Erro conceitual sobre construção de fundações em terreno mole fez com que 65 prédios saíssem do prumo no litoral paulista. Todos foram recuperados

Por: Altair Santos

Edifícios construídos entre os anos 1950 e 1960 passaram a afundar na orla de Santos a partir dos anos 1970. Ao todo, 65 prédios ficaram com suas estruturas comprometidas, por causa de fundações rasas. Elas foram fincadas a menos de dez metros, para sustentar os empreendimentos em um terreno instável, onde os fragmentos mais sólidos de rocha estão a mais de 50 metros de profundidade. Resultado: com o passar do tempo, foram geradas inclinações de 50 cm a 1,80 m entre a base e o topo. Somente em 2004, com a participação do poder público, e com estudos técnicos de universidades como USP e Unisanta, pensou-se em soluções para os prédios, que continuaram habitados.

Os estudos levaram 8 anos, e em 2012 se deu um longo trabalho de recuperação que terminou em 2014. Os prédios, enfim, foram salvos. O engenheiro civil Carlos Maffei, professor-titular da USP, que atuou na recuperação de alguns edifícios - entre eles, os blocos A e B do Núncio Malzoni -, avaliou o problema como “um erro conceitual de fundação”. A cidade de Santos tem solo considerado de má qualidade para a construção de edifícios e, nesse aspecto, só perde para a Cidade do México, capital do México. Isso exige que os prédios tenham fundações profundas, ainda que o custo seja mais elevado. “Imagino que na época os construtores e incorporadores se convenceram que poderiam fazer fundações rasas. Eles sabiam que iam recalcar, mas imaginavam que ia recalcar uniformemente, o que não ocorreu”, diz Maffei.

Macacos hidráulicos

A solução para realinhar os edifícios foi usar macacos hidráulicos. No caso do conjunto Núncio Malzoni, cada prédio pesava em torno de 6.500 toneladas. Foram necessários catorze equipamentos hidráulicos para levantar as estruturas. A cada dia, elas subiam cinco milímetros. Os vãos eram preenchidos com chapas de aço, que serviram de suporte quando se alcançava o prumo e os macacos eram retirados. Em seguida, foram construídas estrutura de concreto que ligaram as vigas antigas às novas estacas – essas, apoiadas em uma camada de solo rochoso a 55 metros de profundidade. “O grande desafio era movê-los sem abalar a estrutura. Usamos também sete vigas de concreto abraçando os pilares, para que todo o bloco fosse deslocado, sem trincar”, explica Carlos Maffei.

A recuperação de cada prédio teve o custo de R$ 1,5 milhão. Antes de serem reaprumados, os edifícios se tornaram “atração turística” na orla de Santos. Alguns moradores pensaram em colocar à venda seus imóveis, mas eles chegaram a desvalorizar até 75%, o que inviabilizou a possibilidade de venda. Por serem edificações antigas, construídas há mais de 50 anos, e ocupadas em sua maioria por idosos, a melhor solução – sob o aspecto econômico e social – foi realinhá-los. “A operação foi relativamente simples, mas porque houve coordenação. Sem isso, poderia ter o superespecialista em estruturas, o superespecialista em macaqueamento e o superespecialista em solos que não iria dar certo”, estima o professor Carlos Maffei, que também já atuou em obras semelhantes em Novo Hamburgo-RS e Recife-PE.

Confira aqui como foi a operação para realinhar os prédios.

Entrevistado

Engenheiro civil Carlos Eduardo Moreira Maffei, professor-titular da USP (Universidade de São Paulo) e responsável técnico da Carlos E M Maffei Engenharia S C Ltda

Contatos

maffei@maffeiengenharia.com.br

www.maffeiengenharia.com.br

Créditos Fotos: Divulgação

Jornalista responsável: Altair Santos MTB 2330

Sustentabilidade é prorrogar vida útil de obras

Procedimentos eficazes de manutenção de pontes e viadutos evitam danos ao meio ambiente e gastos elevados no tratamento de manifestações patológicas

Por: Altair Santos

No Brasil, o ciclo do processo construtivo nem sempre se completa. Ele é formado por cinco etapas: planejamento, projeto, produção de materiais, construção e uso e manutenção. É nesta última fase que, normalmente, ocorrem falhas, aponta o engenheiro civil, e especialista em manifestações patológicas, Ênio Pazini Figueiredo. Professor-doutor da Universidade Federal de Goiás, ele avalia que o país perde muito em recursos ao não proceder, de forma sistemática e metodológica, a avaliação de suas obras de arte estruturais. “É mais sustentável conseguir prolongar a vida útil de uma ponte ou de um viaduto do que adotar práticas sustentáveis no canteiro de obras”, alertou, durante conferência no 11º Congresso Internacional sobre Patologias e Recuperação de estruturas (Cinpar), ocorrida de 10 a 12 de junho nas instalações da Unisinos, na cidade de São Leopoldo-RS.

Segundo Pazini, a engenharia brasileira deveria promover uma “mea culpa” por não ter conseguido fazer a sociedade brasileira entender a importância das análises preventivas de estruturas. “Estamos falando de prevenir acidentes, evitar grandes transtornos e impedir gastos elevados. No entanto, se hoje um representante do poder público falar que vai destinar tantos milhões para a avaliação do estado de conservação de pontes e obras de artes estruturais, não faltará quem diga que, neste ato, possa haver alguma irregularidade. Não nos preocupamos em educar a sociedade para entender a engenharia preventiva”, disse. O professor-doutor mostrou pesquisa recente, a qual revela que 40% das 180 mil obras de arte existentes nas rodovias brasileiras apresentam manifestações patológicas. As mais comuns são: corrosões de armaduras, fissuras, reações álcalis-agregados, rompimento dos aparelhos de apoio e deterioração das juntas de dilatação.

Não é por falta de normalização que isso ocorre, destaca Ênio Pazini Figueiredo. Um dos problemas, segundo o especialista, é que no Brasil algumas das tecnologias de construção de pontes e viadutos ainda estão vinculadas a procedimentos usados na década de 1940. Sem contar que boa parte das obras de arte estruturais em funcionamento no país foi empreendida na primeira metade do século passado. “Daí, começamos a entender o porquê de tantas manifestações patológicas aparecerem em nossas obras”, afirmou. Outro problema no país é que essas estruturas são submetidas sistematicamente à passagem de carga acima do que elas podem suportar e sofrem constantemente com choques de veículos e embarcações em seus tabuleiros. Sem contar o descaso com a manutenção.

Tecnologias a favor da manutenção

Recomendações da FIB (do francês, fédération internationale du béton [Federação Internacional do Concreto]) sugerem que os períodos de manutenção em empreendimentos construídos com concreto armado sigam a seguinte tabela: casas e escritórios, 10 anos; edifícios industriais, 5 a 10 anos; pontes de autoestradas, 4 anos; pontes de ferrovias, 2 anos, e pontes de rodovias, 6 anos. “No que se refere a pontes, vale verificar os requisitos de desempenho, como qualidade funcional, segurança estrutural e durabilidade. Além disso, na hora de diagnosticar uma manifestação patológica é preciso lançar mão de todos os meios possíveis para se chegar ao ponto causador do problema. Muitas vezes são feitos reparos sem essa preocupação e, tempos depois, o dano volta ainda mais forte”, destacou Pazini. “Em certos casos, o estágio da manifestação é tão avançado que o recomendável é demolir a obra e construir uma nova”, completou.

Em sua palestra, Ênio Pazini Figueiredo elencou as metodologias que hoje estão disponíveis para uma correta avaliação de manifestações patológicas em estruturas de concreto. Entre elas, ensaios de esclerometria, o uso de aparelhos de ultrassom e o monitoramento através de sensores. “Na Noruega existem pontes, cujas estruturas são protegidas catodicamente. Os sensores estão conectados a um computador instalado na obra, e que fica mandando informações constantemente para o laboratório de análise”, relatou o professor, citando que há vários tipos de sensores. Entre eles, os capazes de medir umidade, temperatura, potencial de corrosão e deformações. No Brasil, essa tecnologia ainda não é empregada em grandes obras.

Entrevistado

Engenheiro civil Ênio José Pazini Figueiredo, especializado em Patologia das Construções pelo Instituto Eduardo Torroja, da Espanha, e professor titular da Universidade Federal de Goiás (UFG)

Contato: epazini@eec.ufg

Crédito Foto: Divulgação/Cia. Cimento Itambé

Jornalista responsável: Altair Santos MTB 2330

Pesquisas usam terremotos para melhorar estruturas

Através dos sismos, laboratórios ligados à engenharia civil conseguem entender as causas que levam pilares e lajes a colapsos e desmoronamentos

Por: Altair Santos

Os terremotos estão para os especialistas em patologias da construção como os tornados e os furacões estão para os estudiosos do clima. Causadores de tragédias, os sismos também fornecem dados relevantes para que a engenharia possa construir edificações que resistam aos tremores. “Ainda que causem grandes danos à sociedade, seja com perdas de vidas, seja em impacto econômico, as zonas afetadas por terremotos têm muito a ensinar à engenharia. Principalmente, quando sabemos que o número de acidentes naturais tende a crescer e isso vai exigir mais das construções”, disse Humberto Varum, professor da Universidade de Aveiros, em Portugal.

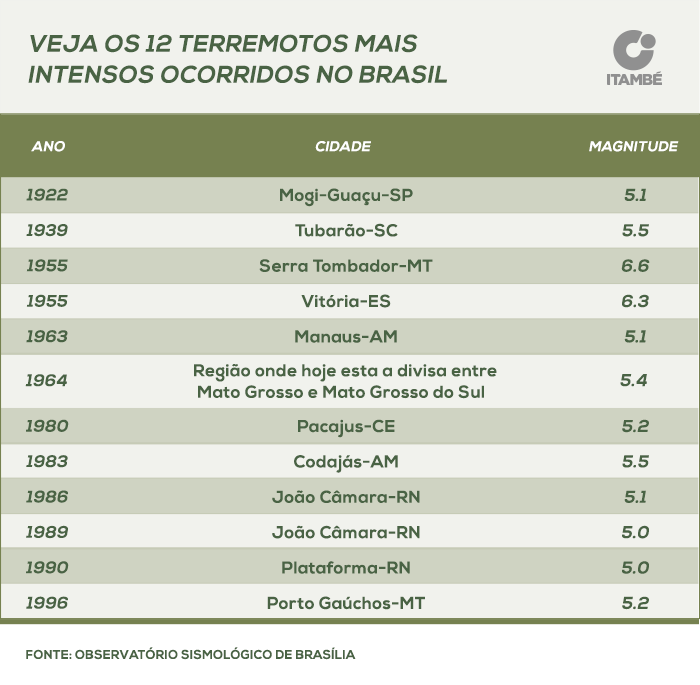

Engenheiro civil especialista em estudar o impacto dos sismos nas estruturas de concreto armado, Humberto Varum palestrou no 11º Congresso Internacional sobre Patologias e Recuperação de estruturas (Cinpar), ocorrida de 10 a 12 de junho nas instalações da Unisinos, na cidade de São Leopoldo-RS. Ele surpreendeu a plateia quando mostrou um gráfico do Observatório Sismológico de Brasília, revelando que de 1922 a 1996 o Brasil teve 12 terremotos com magnitude acima de 5 na escala Richter. “No Brasil também ocorrem sismos. A diferença é que nos países mais vulneráveis a terremotos há mais dados e, consequentemente, maiores avanços tecnológicos das edificações para enfrentar esse tipo de acidente natural”, revelou Varum.

Vigas fortes, pilares fracos

Em seus estudos, o engenheiro português avaliou com mais profundidade dois terremotos que atingiram gravemente regiões da Europa, entre 2009 e 2011. O primeiro foi o tremor ocorrido em Áquila, na Itália, no dia 6 de abril de 2009. Com magnitude 6.7, o sismo deixou 65 mil desalojados e causou prejuízo equivalente a US$ 1 bilhão (cerca de R$ 3 bilhões). Analisando os colapsos causados nas estruturas, Humberto Varum explicou que chamaram a atenção os equívocos nas instalações das armaduras. “A má qualidade dos materiais causou aderência inadequada entre a armadura e o concreto, principalmente nos pilares dos prédios. Além disso, os pilares foram projetados com dimensões erradas. Vi muitos prédios com vigas fortes e pilares fracos, o que causou o ‘efeito panqueca’ quando o terremoto as atingiu, ou seja, os pavimentos caíram uns sobre os outros”, relatou.

Em outro sismo, ocorrido dia 11 de maio de 2011, em Lorca, no sul da Espanha, houve 9 mortes e 5 mil pessoas ficaram desabrigadas. Os prejuízos, principalmente porque o sismo atingiu muitas obras de infraestrutura, chegaram a US$ 10 bilhões (aproximadamente R$ 30 bilhões). “Nos colapsos que estudei deste sismo, me chamou a atenção a fragilidade das paredes de vedação. Construídas em alvenaria convencional, elas foram mal travadas e não tinham resistência adequada. Quando ocorreu o terremoto, boa parte delas despencou como peças de um dominó”, comparou. Por fim, Humberto Varum concluiu. “Percebo, cada vez mais, que não são os sismos que matam as pessoas, mas sim os edifícios mal projetados e construídos para suportar tremores.”

Entrevistado

Engenheiro civil Humberto Varum, professor titular da Universidade de Aveiros (Portugal) e especialista em estudo de estruturas afetadas por abalos sísmicos

Contato: hvarum@ua.pt

Créditos Fotos: Divulgação/Cia. Cimento Itambé

Jornalista responsável: Altair Santos MTB 2330

Concreto têxtil, o futuro do concreto armado

UFRGS é a primeira universidade brasileira a iniciar pesquisa sobre nova tecnologia, que já é usada em obras na Alemanha e outros países europeus

Por: Altair Santos

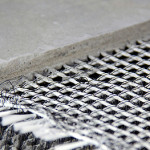

As pesquisas sobre reforços estruturais do concreto armado, desencadeadas em todo o mundo, culminaram, em 2009, na descoberta de um novo material que tende a revolucionar a construção civil nas próximas décadas. Trata-se do concreto têxtil ou, como é chamado no exterior, textile-concrete. O invento, desenvolvido primeiramente na Alemanha, é uma rede formada por polímeros, fibras de carbono, vidro e resinas epóxi, capaz de substituir as armaduras de aço que há quase 200 anos compõem as estruturas de concreto armado.

O material tem uma configuração semelhante aos tecidos, por isso o nome concreto têxtil. “Esse polímero é introduzido dentro do concreto, substituindo a armadura tradicional. Com isso, o concreto pode ser moldado de outras maneiras, com sessões menores, além de ficar livre de corrosões. Ele põe fim também à questão da falta de cobrimento e, com isso, pode viabilizar estruturas mais eficientes e mais elegantes”, explicou o professor Luiz Carlos Pinto da Silva Filho, diretor da Escola de Engenharia da UFRGS, que recentemente palestrou no 11º Congresso Internacional de Patologia e Recuperação de Estruturas (Cinpar), realizado de 10 a 12 de junho nas dependências da Unisinos, em São Leopoldo-RS.

Na Alemanha, o concreto têxtil derivou do carboconcrete. O material apresentou-se tão forte quanto as armaduras de aço, mas com 25% do peso do concreto armado e com maior durabilidade. Além disso, em contraste com os componentes do aço das armaduras convencionais, o concreto têxtil não oxida, o que o torna extremamente eficiente em estruturas que tenham que ficar em contato com a água. Outra vantagem é que ele permite construir peças pré-fabricadas com 10 milímetros de espessura e resistência à tração de até 165 MPa.

Primeira obra

A primeira aplicação prática do concreto têxtil está exposta na cidade de Albstadt, na Alemanha. É uma passarela com 100 metros de comprimento, inaugurada no final de 2010, e que impressiona pela esbelteza de suas linhas. Em Porto Alegre, se pretende construir obras semelhantes. O objetivo é viabilizar duas passarelas dentro do campus da UFRGS, melhorando acessos a paradas de ônibus. Em abril de 2015, a universidade trouxe uma delegação de outra empresa alemã que desenvolve concreto têxtil – a Solidian –, para a implantação do projeto e a produção do material nos laboratórios do departamento de engenharia civil da UFRGS. “Fechamos acordo para ter a primeira estrutura de concreto têxtil da América Latina”, revelou Luiz Carlos Pinto da Silva Filho.

A pesquisa sobre concreto têxtil dentro da universidade gaúcha está a cargo do LEME (Laboratório de Ensaios e Modelos Estruturais). Dois engenheiros da Solidian, Christian Kulas e Roland Karle, já estiveram na UFRGS palestrando sobre o material e firmando convênios para o desenvolvimento no Brasil. Na Alemanha, o concreto têxtil foi desenvolvido inicialmente dentro dos laboratórios da Universidade Técnica de Dresden, em parceria com o Instituto de Pesquisa Têxtil Saxon (STFI), localizado em Chemnitz. Na apresentação dos estudos, os pesquisadores definiram o textile-concrete como o concreto armado do futuro.

Entrevistado

Engenheiro civil Luiz Carlos Pinto da Silva Filho, professor-titular e diretor da Escola de Engenharia da UFRGS (Universidade Federal do Rio Grande do Sul)

Contatos

lcarlos@cpgec.ufrgs.br

lcarlos66@gmail.com

Créditos Fotos: Divulgação/Cia. Cimento Itambé

Jornalista responsável: Altair Santos MTB 2330

Custo Brasil nutre manifestação patológica em obra

Investimentos escassos em infraestrutura, junto com projetos e licitações mal-elaborados, criam ambiente para construções propensas a problemas

Por: Altair Santos

Cloretos e sulfatos não são os únicos agentes capazes de desencadear manifestações patológicas em estruturas de concreto, como pontes, viadutos e edifícios. O mau uso de recursos públicos também cria um ambiente favorável para que determinadas obras - principalmente as relacionadas à infraestrutura -, se tornem propensas a apresentar problemas. Da mesma forma, a ausência de investimento em manutenção é outro fator que alimenta as patologias. É nesse cenário que se encontram as construções públicas do país atualmente, nutrindo o que se convencionou chamar de Custo Brasil.

Essa constatação aconteceu no 11º Congresso Internacional sobre Patologia e Recuperação de Estruturas (Cinpar), ocorrido de 10 a 12 de junho nas dependências da Unisinos, em São Leopoldo-RS. A abordagem sobre a correlação entre patologias do concreto e patologias da gestão pública ocorreu na palestra do presidente do Crea-RS, o engenheiro civil Melvis Barrios Júnior, e foi reforçada pela análise do ex-governador do Rio Grande do Sul, Germano Rigotto. Ambos protagonizaram a abertura do evento. “A patologia vai além das manifestações nas estruturas das obras. Começa no tipo de licitação, que aceita materiais de baixa qualidade, projetos mal-elaborados e obras mal-executadas”, disparou Rigotto.

Melvis Barrios Junior foi além. Disse que a infraestrutura do país está mergulhada no imobilismo. ”Sem recursos, só temos uma solução: prolongar a vida útil de nossas infraestruturas, cuja maioria já está com mais de 50 anos. Aí é que entra o conhecimento técnico, e a importância de especialistas em patologias. São eles que vão encontrar soluções para esse problema”, afirmou, falando para uma plateia formada em sua maioria por estudantes de engenharia civil. Melvis Barrios disse ainda que o Brasil vive o círculo vicioso de apenas recuperar estruturas, em vez de gerar obras novas de qualidade.

Infraestrutura precisaria de R$ 1,5 trilhão

O presidente do Crea-RS apresentou o Custo Brasil para a infraestrutura do país. “Hoje, se quiséssemos construir tudo o que é preciso, teríamos que investir 500 bilhões de dólares (cerca de R$ 1,5 trilhão). É uma defasagem para a qual não temos dinheiro”, comentou Melvis Barrios. Germano Rigotto completou, fazendo a seguinte abordagem: “Isto retroalimenta a dificuldade do país em conseguir entrar em um ciclo industrial. Pelo contrário, os problemas de infraestrutura fazem o Brasil passar por um processo de desindustrialização. Hoje, nossos campeões de exportação são a soja e o minério de ferro. Isso também é patologia, e também é um problema para a engenharia”.

Os dois analistas afirmaram que o pacote de concessões, anunciado recentemente pelo governo federal, não deve resolver nem 10% dos gargalos na infraestrutura do país. No entanto, avaliam que a construção de obras com qualidade já será um avanço. Para isso, alertam: é preciso o envolvimento de mão de obra qualificada e o compromisso dos organismos de fiscalização e das entidades de classe dos engenheiros para evitar que haja empreendimentos se degenerando com menos de 10 anos de uso. “A pior das patologias é a má-fé na execução da obra”, finaliza Germano Rigotto.

Entrevistados

Engenheiro civil Melvis Barrios Júnior, presidente do Crea-RS

Advogado e odontólogo Germano Rigotto, ex-governador do Rio Grande do Sul

Contatos

crea-rs@crea-rs.org.br

melviscrea2015@gmmail.com

contato@germanorigotto.com.br

Créditos Fotos: Divulgação/Cia. Cimento Itambé

Jornalista responsável: Altair Santos MTB 2330

Pré-fabricado ajuda a construir a escola ideal

Projeto arquitetônico e sistemas construtivos empregados em obra na cidade de Várzea Paulista viram modelo para estruturas de ensino público de SP

Por: Altair Santos

Em São Paulo, o governo estadual, através da Fundação para Desenvolvimento do Ensino (FDE), lançou um desafio aos escritórios de arquitetura. Propôs que eles apresentassem projetos de escolas em que o sistema construtivo principal fosse o pré-moldado de concreto. O objetivo era, através de componentes industrializados, viabilizar novas escolas mais rapidamente e obter uma arquitetura que oferecesse espaço e conforto para alunos e professores, além de salas de aula com bom desempenho térmico e acústico. Entre os conceitos apresentados, destacou-se o do escritório FGMF - Forte, Gimenes & Marcondes Ferraz Arquitetos -, que foi viabilizado em julho de 2008 no município de Várzea Paulista, localizado no entorno de Jundiaí-SP.

Executada próxima de uma das comunidades mais carentes da cidade, a escola tornou-se modelo para construções com a mesma finalidade. Além disso, teve um canteiro de obras enxuto e cumpriu o cronograma à risca, com as obras começando em março de 2007 e terminando um ano e quatro meses depois. O consumo de concreto foi de pouco mais de 550 m³. Deste volume, 90% estão concentrados nas peças industrializadas e nos artefatos usados no acabamento da escola. “O perfil do projeto proposto pelo FDE exigia uma grande racionalização entre a estrutura e o espaço”, diz o arquiteto Fernando Forte, que investiu em brises com tijolos de concreto vazado, pé direito altíssimo, adaptação às inclinações do terreno e amplas áreas de convivência e funcionalidade.

Prédio sustentável

Com área construída de 2.703 m², a escola de Várzea Paulista é, na verdade, um conjunto de dois prédios. Um, com três pavimentos, abriga administração, refeitório, cozinha e banheiros no térreo. No primeiro andar estão salas de aula, salas-ambiente, informática e depósitos. No pavimento superior encontram-se salas de professores e diretores. O segundo edifício, unido ao primeiro, é um galpão coberto, com pé-direito duplo e que abriga uma quadra poliesportiva.

Para viabilizar a estrutura do prédio foram usadas vigas e pilares simples, que sustentam uma laje protendida pré-moldada de concreto aparente. Apenas para sustentar a fachada, que une os dois prédios e transmite a sensação de que se trata de uma construção monolítica, é que foram usadas vigas mais espessas no formato em “L”, a fim de que pudessem sustentar os brises feitos com elementos vazados de concreto.

O desenho dos blocos de concreto que formam os brises foi pensado para explorar ao máximo a luz natural, gerando economia no consumo de energia elétrica, e também aproveitar a ventilação natural, poupando a escola de gastar recursos com equipamentos de ar-condicionado. Além de valorizar a sustentabilidade, a obra também foi pensada para cumprir um serviço social. Nos finais de semana, o ginásio mantém-se aberto para a prática de atividades esportivas e os grandes vãos da escola funcionam como uma praça para os moradores. Em função desta arquitetura da escola ideal, o escritório FGMF recebeu menção honrosa na Bienal de Arquitetura de Brasília e o prêmio especial Eduardo Kneese de Mello, do Instituto de Arquitetos do Brasil (IAB).

Entrevistado

Escritório de arquitetura escritório FGMF - Forte, Gimenes & Marcondes Ferraz Arquitetos (via assessoria de imprensa)

Contato: fgmf@fgmf.com.br

Créditos Fotos: Divulgação/FGMF/Nelson Kon

Jornalista responsável: Altair Santos MTB 2330

Employer branding ajuda a reter capital humano

Ações na área de gestão de pessoas reforçam imagem de boa empregadora da empresa, diminuem o turnover e o absenteísmo e elevam a produtividade

Por: Altair Santos

No Brasil, as primeiras empresas a usar o conceito employer branding foram as multinacionais instaladas no país. A partir de 2010, as grandes construtoras brasileiras com obras fora do país passaram a entender a importância de contar para o mercado o propósito de suas marcas. Desde então, começaram a empreender projetos para reter e atrair talentos, além de planos de valorização do capital humano. Tudo calcado em técnicas de employer branding.

Resumidamente, employer branding é um conjunto de ações que reforçam a imagem de boa empregadora de uma empresa. A metodologia consiste em oferecer benefícios e evitar que a burocracia da corporação entedie seus colaboradores com grandes potencialidades. Surgiu depois que especialistas em recursos humanos e gestão de pessoas deduziram que é mais barato não deixar colaboradores talentosos sair do que ficar competindo no mercado.

Para o engenheiro de produção André Dametto, especialista em desenvolvimento profissional, aumentar o engajamento dos colaboradores eleva a produtividade média dos colaboradores em 18%, a lucratividade do negócio em 16% e a satisfação dos clientes externos em 12%, além de diminuir o número de acidentes de trabalho em 49% e o absenteísmo em 37%. “Os ganhos são diversos, tanto em indicadores de gestão de pessoas quanto em indicadores de negócios. É o que mostram esses dados da pesquisa Q12 da Gallup. Ela comprova que mais do que custo, projetos de gestão de talentos são investimento”, afirma.

Dametto alerta que employer branding é uma estratégia pertinente para empresas que já tenham um grau mínimo de maturidade em gestão de recursos humanos. “Quem ainda está precisando transformar o departamento pessoal em área de recursos humanos, há projetos mais prioritários. De nada adianta gastar dinheiro na fase de treinamento de pessoal se ainda há deficiências na etapa de recrutamento e seleção”, diz.

Geração Y

O projeto de employer branding é recomendado também para empresas que estejam se preparando para dar cargos de gestores a profissionais pertencentes à geração Y. “Essa é uma geração interessada em fazer a diferença, e que dá preferência às empresas que façam ela se sentir participante de uma missão. Quando sente que o emprego não é mais desafiador, sai. Mas independentemente de rótulos, o employer branding é uma maneira eficaz de humanizar o trabalho”, completa André Dametto.

Nas empresas em que o employer branding está consolidado, caíram razoavelmente o turnover e o absenteísmo. Também houve aumento de produtividade. “O ganho financeiro advindo do employer branding é certamente superior ao valor total de investimento no projeto e na governança de seus conceitos”, avalia o especialista, que lista o passo a passo para a implantação do employer branding:

- Faça um diagnóstico do que seus funcionários almejam.

- Consulte empresas que já adotam o employer branding.

- Avalie se os concorrentes não estão assediando os talentos da empresa.

- Melhore as condições básicas de trabalho.

- Estabeleça um employment value proposition (EVP) – espécie de medição do valor de cada cargo na empresa.

- Implemente mudanças adotando uma comunicação clara e honesta com seus funcionários.

Nas empresas que adotaram o employer branding, engenheiros de produção foram incorporados ao setor de recursos humanos. Esse profissional é importante, pois consegue identificar o propósito do negócio, suas estratégias e traduzi-las nos processos de gestão de talentos. “Essa visão sistêmica tem gerado cases de sucesso aqui no Brasil, como a Ambev, que além de ter processos logísticos e comerciais tornou-se referência na formação de líderes”, cita André Dametto.

Entrevistado

Engenheiro de produção André Luiz Dametto, sócio-diretor da ALD Consultoria, especialista em coaching, desenvolvimento profissional e gestão de talentos

Contato

andre@aldconsultoria.com

Crédito Foto: Divulgação

Jornalista responsável: Altair Santos MTB 2330

Para concreto aparente, compensado plastificado

Produto proporciona acabamento liso e brilhante, devido ao revestimento específico para essa função, e pode ser usado algumas dezenas de vezes

Por: Altair Santos

A desforma é o momento crucial para o concreto aparente. Existem produtos, como ceras desmoldantes, que são aplicados nas chapas de compensado para impedir que elas grudem no material durante a cura e comprometam o acabamento. Mas nem sempre o resultado final é o esperado. Se o desmoldante não for específico ao tipo de concreto, pode gerar manchas. Um produto que ajuda a minimizar esse risco é o compensado plastificado. Revestido com filme fenólico, ele envolve a chapa e impede que o concreto impregne na forma. Isso, quando instalado adequadamente. “O compensado plastificado proporciona acabamento liso e brilhante, devido ao revestimento específico para essa função. Ele também facilita o polimento do concreto aparente, para que a superfície ganhe brilho”, explica Pablo Marton do Nascimento, empresário do setor de produtos madeireiros para a construção civil.

A qualidade do compensado, e do filme fenólico que o reveste, influencia diretamente na qualidade final do concreto. A madeira e o plástico devem permitir que a perda de água, durante a cura, seja uniforme. “As primeiras vinte e quatro horas são decisivas para definir a qualidade do concreto. Se no primeiro dia de cura houver algum problema com a forma, o material pode perder até 33% de sua resistência final, além do provável aparecimento de fissuras. O concreto pode tornar-se mais poroso, por causa do descontrole da perda de água, e isso permite a entrada de agentes agressivos, gerando a instalação de células de corrosão nas armaduras ou mesmo uma carbonatação mais intensa, também desprotegendo o aço”, diz Pablo Marton do Nascimento. “O desmoldante usado na parte interna da forma também influencia na cura do concreto”, completa.

Do avião para a construção

O compensado plastificado usado na construção deriva do produto criado na Alemanha durante a Segunda Grande Guerra, que servia para revestir os aviões da artilharia aérea. O material revestido com tego film era leve, impermeável e permitia que as aeronaves desenvolvessem maior velocidade. Na reconstrução das cidades alemãs, o compensado de aviação passou a ser usado em formas para erguer prédios pré-fabricados com paredes de concreto.

Hoje, com o filme fenólico - mais adequado à cura do concreto -, o compensado plastificado utiliza películas com gramaturas que podem variar, de 110 g/m² a 480 g/m². Bem utilizado, o produto pode permitir até 30 reutilizações. No Brasil, há fabricantes em quase todos os estados, com grande concentração de uso nas regiões sul e sudeste.

Os fabricantes sugerem que a aplicação do compensado plastificado em formas para concretagem deve vir contemplada no projeto. O tamanho da obra não limita seu uso. Pode estar tanto em construções residenciais quanto em usinas hidrelétricas, estradas, pontes e viadutos. Também é usado em caixarias de concretagem, tapumes e andaimes. O custo-benefício torna o compensado plastificado uma opção para as formas de alumínio, principalmente quando a aplicabilidade envolve pequenas áreas. Além disso, a logística e o transporte também tornam o produto mais competitivo.

Entrevistado

Designer industrial Pablo Marton do Nascimento, sócio-diretor da Global Wood do Brasil (distribuidora de produtos madeireiros para construção civil e sistemas construtivos)

Contato

pablo@globalwoodbrasil.com.br

pablo@globalwood.com.br

www.globalwoodbrasil.com.br

Créditos Fotos: Divulgação/Globalwood

Jornalista responsável: Altair Santos MTB 2330

Ásia lidera geração de cidades inteligentes

Masdar, nos Emirados Árabes, é o projeto mais ousado, e estimula outros países. Entre eles, a Índia, que investe em 100 novos centros futuristas

Por: Altair Santos

China, Coreia do Sul, Emirados Árabes Unidos e, agora, a Índia. O que estes países têm em comum? Hoje, a principal coincidência entre eles, além de estarem na Ásia, é o investimento que fazem na criação de cidades inteligentes. O conceito vai além de projetos arquitetônicos e obras viárias. Concilia qualidade de vida, sustentabilidade e conectividade. Uma cidade inteligente precisa ser mais humana, menos burocrática, mais automatizada, menos poluente e ter uma infraestrutura que priorize a inclusão social. Para isso, requer um amplo projeto de TI (Tecnologia da Informação) que permita que o trânsito flua, e que haja redes wi-fi em áreas abertas, além de uma mobilidade urbana que valorize o pedestre e o transporte público.

Já existem softwares que permitem projetar cidades inteligentes. Semelhante ao BIM (Building Information Modeling) - sistema que integra estruturas e possibilita acesso a uma planta tridimensional da edificação -, há também o CIM (City Information Modeling). O programa cria uma réplica digital da cidade e dá acesso a análises e simulações, interligando os serviços, qualificando o funcionamento do tráfego e aprimorando a segurança. “A ideia da cidade inteligente é que ela ofereça soluções para o dia a dia das pessoas, concedendo educação de alto nível, gestão inteligente dos recursos naturais e oferta de oportunidades profissionais através de startups e incubadoras”, diz Renato de Castro, especialista em estratégias de globalização.

Atualmente, há dois tipos de cidades inteligentes: as em construção e as já construídas. Enquadram-se no segundo modelo metrópoles como Hong Kong (China), Tóquio (Japão) e a cidade-estado de Cingapura. Nestes casos, a administração pública destas cidades absorveu conceitos e iniciou um processo de transformação, começando pela mobilidade. Estima-se que elas só estejam plenamente prontas daqui a duas décadas. Quem está se adaptando mais rapidamente são Jacksonville, na Flórida, e San Diego, na Califórnia – ambas nos Estados Unidos. O processo de adequação é mais veloz, pois é bancado pela iniciativa privada, através do projeto-piloto “Intelligent Cities”, da GE Lighting.

A inspiradora Masdar

Por outro lado, as cidades inteligentes em construção já nascem incorporando todas as tecnologias, incluindo sistemas construtivos certificados que fazem com que todas as edificações sigam os conceitos de “prédio verde”. Nos Emirados Árabes Unidos, na região metropolitana de Abu Dhabi, está em construção a cidade de Masdar. Com 6 km², ela foi concebida para receber 50 mil habitantes. As obras começaram em 2006 e devem estar plenamente concluídas em 2025. A proposta é que seja a primeira localidade do mundo a ter emissão zero de carbono e também a pioneira na reciclagem integral do lixo produzido pela população. Sem contar que será integralmente coberta com internet e totalmente abastecida por energia solar.

Ao lado de Masdar já está funcionando uma fazenda com 22 mil hectares, e 87 mil painéis solares, com capacidade para produzir 17.500 MWh de eletricidade limpa por ano. Com a participação da iniciativa privada, o governo dos Emirados Árabes Unidos está investindo US$ 20 bilhões (quase R$ 60 bilhões) no projeto. Caminho semelhante é adotado pela Índia, que lançou um plano para implantar 100 cidades inteligentes. Destas, 76 já existem e serão transformadas. Algumas se encontram no entorno de Nova Dheli. Outras 24 sairão do zero. A maior delas será Dholera. O principal objetivo é levar energia elétrica limpa a 300 milhões de indianos, até 2026. Com isso, pretende-se democratizar o acesso à internet e modernizar a gestão municipal, livrando as cidades do caos urbano em que se encontram atualmente. O investimento, com a participação do capital privado internacional, será de US$ 100 bilhões (R$ 300 bilhões, aproximadamente).

Saiba mais sobre Masdar City

Entrevistado

Administrador de empresas Renato de Castro, sócio-fundador da Baumann Consultancy Network, pesquisador sobre cidades inteligentes e especialista em estratégias de globalização

Contato

renato@baumannconsultancy.com

www.baumannconsultancy.com

Créditos Fotos: Seba Della e Sole Bosslo/Flickr/Divulgação