Fabricar artefatos ou moldar concreto, eis a questão

Case que ocorreu durante as obras para os Jogos Olímpicos começa a mudar conceitos dentro do mercado de elementos à base de cimento

Por: Altair Santos

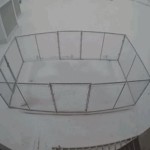

Durante a preparação das Olimpíadas Rio 2016, o comitê organizador se deparou com um problema: não conseguia achar pedestais que sustentassem as grades móveis de proteção que iriam cercar os equipamentos esportivos. Foi tentado um artefato de plástico que não resistia a ventos de baixo impacto. O cronograma estava quase estrangulado quando houve a decisão de recorrer a um fabricante de artefatos de cimento. A peça nunca havia sido feita antes, mas se chegou a uma solução que resolveu o problema do comitê: um suporte maciço, com um encaixe sob medida para sustentar as barras metálicas das grades.

A partir deste case, fabricantes do setor passaram a entender que são as demandas do mercado que definem o portfólio de produtos. Esse posicionamento tem aberto novas frentes de negócio, com base no seguinte conceito: não basta fabricar artefatos, é preciso moldar o concreto de acordo com as necessidades do cliente. “Esse exemplo mostra o quanto o setor de artefatos está mudando com uma velocidade espantosa. Atrevo-me a dizer que daqui a dez anos ele não será mais como o conhecemos hoje”, afirma o economista e engenheiro Filipe Honorato, que integra a equipe de planejamento do PDE (Programa de Desenvolvimento Empresarial) da ABCP.

O consultor avalia que, hoje, o fabricante focado no mercado produz 80% de paver e bloco de concreto, mas precisa ter em seu portfólio 20% de produtos diferenciados. “Paver e bloco são commodities. Isto todo mundo faz, e com relativa qualidade. Mas o mercado quer também a inovação. Isso se consegue com infraestrutura comercial. O departamento comercial da fábrica não pode apenas tirar pedido. Ele precisa pesquisar o que o mercado busca. Um exemplo: os escritórios de arquitetura valorizam muito fábricas inovadoras, e que apresentam em seus portfólios soluções para paisagismo e calçamento”, completa Filipe Honorato.

Conhecimento e inovação

O case que garantiu a segurança dos Jogos Olímpicos foi desenvolvido pela BrasiBloco, do Rio de Janeiro. A empresa se modernizou a partir da gestão do engenheiro civil e administrador de empresas Paulo Sérgio Martins. “Quando assumi, a mentalidade do negócio era muito precária. A fábrica parecia um acampamento do Vietnã. Aos poucos fomos operando mudanças, como maquinário, treinamento de mão de obra e participação em muitas missões nacionais e internacionais. Ao agregar conhecimento, nos sentimos capacitados para apresentar soluções em artefatos de concreto para nossos clientes, e não apenas fabricar peças”, explica Martins.

Hoje consultor, Paulo Martins afirma que atualmente uma fábrica de artefatos não pode ser concebida sem laboratório e sem controle dos agregados. Isso passa pela incorporação de conceitos de sustentabilidade. “Se eu produzo lixo, isso vai impactar no ambiente. O mercado busca qualidade e durabilidade, mas também quer ser surpreendido. Foi assim que conseguimos elaborar um produto exclusivo para as Olimpíadas. Foram produzidas 20 mil bases de concreto para os pedestais das grades. A inovação abriu novos mercados e o segmento de shows e eventos também passou a consumir nossos produtos”, revela Paulo Martins.

Entrevistados

- Economista e engenheiro de planejamento Filipe Honorato, consultor do PDE (Programa de Desenvolvimento Empresarial) da ABCP

- Administrador e engenheiro civil Paulo Sérgio Martins, diretor-executivo da BrasiBloco

Contatos

brasibloco97@yahoo.com.br

selo.artefatos@abcp.org.br

eduardo.davila@abcp.org.br

Crédito Foto: Divulgação/Rio 2016

Jornalista responsável: Altair Santos MTB 2330

Nãotecidos e Tecidos Técnicos priorizam construção

Materiais estão presentes em grande parte das obras de infraestrutura, como recapeamento asfáltico e contenção de encostas

Por: Altair Santos

Pode não parecer, mas a indústria de Nãotecidos e Tecidos Técnicos está intrinsecamente relacionada com a construção civil. Esses materiais estão presentes em grande parte das obras de infraestrutura. Entre elas, recapeamento asfáltico, contenção de encostas, drenagem e reforço em novas estradas, drenagem e reforço em canais de irrigação e em canais de transposição de rios, aterros sanitários e piscinões. “Nestes empreendimentos, utiliza-se muito o Geotêxtil Nãotecido”, explica Carlos Eduardo Benatto, presidente da ABINT (Associação Brasileira das Indústrias de Nãotecidos e Tecidos Técnicos).

A utilização destes materiais, além de agregar tecnologia, prorroga o tempo de vida útil das respectivas obras e acrescenta maior custo-benefício a elas. De olho no mercado da indústria da construção, fabricantes de Nãotecidos e Tecidos Técnicos não param de pesquisar materiais que possam ser usados em obras. O foco, agora, é o concreto. O setor trabalha no desenvolvimento de Nãotecidos para fôrmas de concretagem, a fim de aprimorar o acabamento superficial e melhorar a impermeabilidade dessas superfícies. “Também há dedicação especial para a produção de Geotêxteis Nãotecidos para a cura do concreto”, afirma Carlos Eduardo Benatto.

A indústria nacional de Nãotecidos e Tecidos Técnicos domina todas as tecnologias relacionadas à sua produção e está presente em vários produtos utilizados no dia a dia, além dos compatíveis com a construção civil. Vão desde fraldas, absorventes femininos, lenços umedecidos, vestuário e odonto-médico hospitalar, até peças automotivas, componentes para calçados, indústria moveleira e filtros de ar, gás e óleo. O consumo anual é de 306.644 toneladas/ano e boa parte deste material vai para exportação. Por conta disso, o investimento em atualizações tecnológicas é constante. Entre 2011 e 2015, foram aportados US$ 180 milhões em atualizações e compra de equipamentos de última geração.

Norma de Desempenho

Com a entrada em vigor da ABNT NBR 15575 (Norma de Desempenho), a indústria de Nãotecidos e Tecidos Técnicos investiu na produção de produtos que sirvam para melhorar os desempenhos térmicos e acústicos de empreendimentos imobiliários. Um dos alvos são os sistemas que utilizam paredes de concreto. Nos Estados Unidos, já é comum o uso de Nãotecido em paredes de vedação em drywall, atuando como isolante acústico. Descobriu-se que os Nãotecidos cumprem bem essa função por serem produzidos por tecnologias específicas, como Agulhagem, Spunlace (hidroentrelaçamento das fibras a jato d’água de altíssima pressão) e Spunbond (filamentos consolidados por calor).

Já os Tecidos Técnicos ou Tecnológicos são produzidos pelo processo de fiação e tecelagem e não são tão eficientes para uso na construção civil. Esse segmento registra consumo anual de 335.567 toneladas, além de empregar diretamente 24.518 pessoas. O Brasil registra consumo per capita/ano de 1,63 kg/hab. Trata-se de uma indústria que entre 2014 e 2015 investiu mais de US$ 120 milhões. Os investimentos previstos para os próximos dois anos estão estimados em US$ 30 milhões. Os principais mercados de atuação são os de embalagens, automotivo, lonas e coberturas arquitetônicas, esportivo, EPIs (Equipamentos de Proteção Individual) e calçadista.

Entrevistado

Administrador Carlos Eduardo Benatto, presidente da ABINT (Associação Brasileira das Indústrias de Nãotecidos e Tecidos Técnicos)

Contato

abint@abint.org.br

Crédito Foto: Divulgação/ABINT

Jornalista responsável: Altair Santos MTB 2330

Big Data elimina fronteiras na construção civil

Diante de projetos cada vez mais detalhistas, adotar tecnologia é quase obrigatório para qualificar produtividade e minimizar custo

Por: Altair Santos

O mercado de Big Data deve movimentar R$ 1 bilhão no Brasil em 2017, segundo o instituto de pesquisas IDC - empresa especializada em inteligência de mercado e tecnologia da informação. A análise é de que, quanto maior o tráfego de dados, maior será o desafio em gerenciá-los e organizá-los em tempo hábil, seguindo os conceitos de captura, estruturação, análise e visualização. Para isso serve a tecnologia Big Data, que interage cada vez mais com a construção civil.

Nos Estados Unidos, um dos maiores incentivadores do uso de Big Data é o engenheiro estrutural John Jacobs, da empreiteira JE DUNN, responsável por grandes obras naquele país. “Os projetos estão cada vez mais complexos. Hoje, não se constrói um simples edifício sem acessar dados em 2D e 3D, compatibilizando-os com uma base financeira, com a documentação e, por fim, com o cronograma e as ações no canteiro de obras. Só com grandes bancos de dados em nuvem consegue-se operar essa enorme teia de informações”, avalia.

Na lista do que depende de um amplo suporte de dados para ser operado estão: uso de robótica no canteiro de obras e monitoramento de pontes, viadutos e hidrelétricas com sensores. A tecnologia Big Data é útil também para manter as demandas da obra em sintonia com os fornecedores, além de interligar todas as áreas envolvidas com o projeto, racionalizando o tempo. “São métodos que têm o potencial de redefinir as relações tradicionalmente tensas entre arquitetos, engenheiros e incorporadores”, diz John Jacobs.

Mais produtividade, menos custo

Isto permite que, através da tecnologia Big Data, haja aumento de produtividade no gerenciamento e na execução de projetos de construção. “O aumento de produtividade é, aliás, um dos grandes desafios na construção civil. O uso de Big Data em simulações avançadas pode reduzir o número de mudanças em desenhos de produção e construção, com consequente redução nos custos”, diz o engenheiro Luiz Henrique Ceotto, diretor de design & Construction da Tishman Speyer Properties, que recentemente palestrou no 18º Seminário Tecnologia de Estruturas do SindusCon-SP.

Ceotto detalhou a construção do edifício de alta performance AQWA-RJ, e que fez uso de Big Data para interagir com os vários escritórios envolvidos no projeto – desde o JKMF, em São Paulo-SP, até o Foster + Partners, em Londres. Usando outro case, John Jacobs afirmou que o compartilhamento do projeto BIM de um centro cívico construído por sua construtora, via Big Data, permitiu reduzir o custo da obra em US 11 milhões, a qual, inicialmente, estava estimada em US$ 60 milhões. Além disso, o cronograma de execução foi encurtado em 12 semanas.

Neste projeto, 35% da economia obtida foram conseguidos através da redução de custos com desperdício de materiais e retrabalho. “A indústria da construção é responsável pela realização de alguns dos projetos mais caros do mundo. Mobiliza enormes quantidades de recursos e trabalho, juntamente com um grande volume de dados. Não dá mais para imaginá-la sem um fluxo que racionalize e facilite o compartilhamento destas informações, com segurança”, finaliza John Jacobs.

Entrevistado

Engenheiro estrutural John Jacobs, Chief Information Officer da JE Dunn, autor do artigo “Como a Big Data pode transformar a indústria da construção”

Contato

john.jacobs@jedunn.com

Crédito Foto: Divulgação

Jornalista responsável: Altair Santos MTB 2330

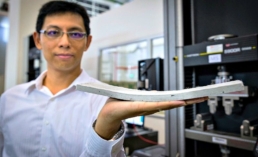

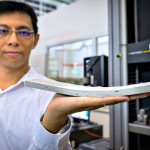

Cingapura cria concreto mais flexível e confronta asfalto

Material foi batizado de ConFlexPave e pode ser pré-fabricado em formato de placas, facilitando a instalação e a manutenção em rodovias

Por: Altair Santos

A Universidade Tecnológica de Nanyang, em Cingapura, desenvolveu um novo tipo de concreto que pode confrontar diretamente o asfalto como revestimento para ruas e rodovias. O invento é mais flexível que o concreto convencional, porém conservando as principais características do material: resistência e durabilidade. Para chegar a essas propriedades, os pesquisadores Chu Jian, Koh Chwee e Yang En-Hua procuraram compreender como os componentes dos materiais interagem uns com os outros mecanicamente em um nível microscópico.

Assim, chegaram ao ConFlexPave. Trata-se de concreto autoadensável misturado com microfibras de um tipo de polímero desenvolvido no centro industrial de infraestrutura e inovação da Universidade Tecnológica de Nanyang. A inclusão deste material sintético permite que o concreto ganhe maior flexibilidade, além de melhorar a resistência à derrapagem dos pneus. "Os materiais duros do ConFlexPave criam uma superfície com textura antiderrapante, enquanto as microfibras, mais finas que a espessura de um cabelo humano, distribuem melhor a carga através de toda a laje”, explica Yang En-Hua.

Os testes em laboratório mostraram também que o novo material tem flexibilidade quatro vezes superior à do concreto convencional. A partir destas características do ConFlexPave, o professor Chu Jian acredita que pode ser inaugurada uma nova era do pavimento em concreto. “Definitivamente, ele se torna capaz de ser tão competitivo quanto o asfalto, mas com a vantagem de ser mais durável e podendo ser instalado por placas, no sistema plug-and-play”, afirma.

Este processo de instalação é possível por que o ConFlexPave pode ser pré-fabricado em forma de placas com espessura de até 5 centímetros, facilitando o transporte e o tempo necessário para a pavimentação de estradas. “Desenvolvemos um novo tipo de concreto, que pode reduzir significativamente a espessura e o peso das lajes de pavimento pré-fabricado. Portanto, permite instalação rápida, onde novas lajes de concreto preparadas fora do local podem facilmente substituir as desgastadas", avalia Koh Chwee.

Testes durante três anos

Agora, o ConFlexPave será submetido a testes durante três anos na Universidade Tecnológica de Nanyang. Serão construídas uma pista e uma calçada com o material. O objetivo é convidar a indústria automobilística a avaliar o desempenho de seus veículos no concreto flexível. Após essa coleta de resultados, a expectativa é de que até 2020 ele possa começar a ser usado como alternativa ao asfalto para pavimento rodoviário. “Neste período de tempo estaremos formando mais engenheiros para absorver a tecnologia do ConFlexPave”, garante Yang En-Hua, já que a infraestrutura da Universidade Tecnológica de Nanyang permite aprofundar os estudos do material.

A universidade de Cingapura é considerada atualmente a 13ª melhor do mundo. Com 33.500 estudantes de graduação e pós-graduação, ela forma engenheiros, administradores, economistas e profissionais nas áreas de ciências sociais e humanas, além de médicos. As pesquisas sobre o ConFlexPave contam com investimento governamental, através de seu departamento de infraestrutura rodoviária, e empresas privadas ligadas ao transporte de cargas.

Clique aqui e leia o release original, em inglês, divulgado pela Universidade Tecnológica de Nanyang (NTU).

Entrevistados

Engenheiros Chu Jian, Koh Chwee e Yang En-Hua, todos professores-doutores da Universidade Tecnológica de Nanyang (via departamento de comunicação da universidade)

Contatos

MediaEnquiry@ntu.edu.sg

www.jtc.gov.sg

Crédito Foto: Divulgação/NTU

Jornalista responsável: Altair Santos MTB 2330

Por que as ruas de NY vivem eternamente em obras?

Toda a infraestrutura de Nova York é subterrânea e precisa de constante manutenção. Veja como a cidade norte-americana faz a gestão

Por: Altair Santos

A mais importante metrópole do mundo, Nova York, nos Estados Unidos, tem quase 11 mil quilômetros de ruas pavimentadas. E esse pavimento está constantemente em obras. Ocorre que toda a infraestrutura que faz a cidade funcionar corre por baixo das ruas, e precisa sempre de manutenção. São cabos elétricos, cabos de fibra óptica, tubulações de gás, de esgoto, de águas pluviais, redes de telefonia e de TV a cabo, além do metrô.

Boa parte destas operações é realizada por prestadores de serviços privados. A prefeitura de Nova York, no entanto, controla com rigor as licenças para que as manutenções possam ocorrer. Segundo o departamento de obras de NY, a maior dificuldade é que as empresas resistem em compartilhar informações com a prefeitura, temendo que elas cheguem aos concorrentes. Além disso, o mapeamento de suas instalações não é preciso.

Existem casos em que a prefeitura de Nova York descobre que tubulações de energia elétrica correm ao lado de canos que transportam gás, o que é proibido. Para fazer essa investigação, o próprio departamento de obras necessita escavar a pavimentação. Neste caso, o poder público tem que seguir a mesma regra que vale para os serviços privados: o pavimento precisa ser recomposto sem deixar irregularidades e com o mesmo material do original.

Quem controla essas operações é a agência de gestão de obras de NY. Em 2015, foram emitidas 223.271 licenças na cidade - destas, 209.436 abriram buracos nas ruas de Nova York. A agência também realiza aproximadamente 11 mil inspeções por semana, e no ano passado emitiu 34.266 multas, que não são baratas. Em média, quem é flagrado interferindo na pavimentação das ruas nova-iorquinas sem autorização paga de 800 a 21 mil dólares, dependendo do tamanho da infração.

“Caos organizado”

O dinheiro arrecadado pelas multas vai para um fundo que direciona recursos para a pavimentação da cidade. Em 2015, foi arrecadado US$ 1,34 milhão em multas. Mas NY se movimenta para minimizar esse retrabalho. Em algumas ruas já está em teste um tipo de pavimento que permite ser retirado e recolocado sem maiores danos. Trata-se de placas de concreto que, ao serem removidas, dão acesso às tubulações.

Outra experiência que pode vir a ser colocada em prática é a transferência das tubulações para túneis exclusivos. Essas instalações permitiriam às equipes de manutenção operar sem agredir o pavimento das ruas e sem interferir no trânsito da cidade. O problema é o custo desta operação. Estima-se que Nova York precisaria investir cerca de US$ 16 bilhões para remodelar o sistema de cabos e canos que estão em seu subsolo.

A ideia de enterrar as tubulações de Nova York surgiu em 1888, após a cidade ser atingida por uma forte nevasca que derrubou postes e estourou encanamentos, paralisando a cidade. Desde então, NY vive em constante processo de reforma em suas ruas, obrigando o poder público a gerenciar o que os nova-iorquinos chamam de “caos organizado”. O problema é que, segundo urbanistas e engenheiros que estudam a cidade, ela não suportaria mais 50 anos de emaranhados de fios, cabos e canos em seu subterrâneo. Algo precisa ser feito, alertam.

Entrevistado

Com base em texto publicado na edição de 18 de agosto de 2016 do jornal New York Times, com reportagem de Emily S. Rueb

Confira texto original da reportagem

Crédito Foto: New York Times

Jornalista responsável: Altair Santos MTB 2330

Na Ponte de Laguna, cada concreto cumpre uma função

Foram empregados materiais distintos em sete partes relevantes da estrutura de 2.830 metros construída na BR-101, em Santa Catarina

Por: Altair Santos

A Ponte de Laguna, inaugurada em 2015 no trecho da BR-101 que corta Santa Catarina, tem a pretensão de ser imune a patologias. O projeto estabelece que ela possa chegar a 100 anos sem risco de que os concretos usados em sua construção venham a sofrer com reações que ameacem suas estruturas. Por isso, os materiais pré-fabricados, protendidos e o concreto autoadensável utilizados na ponte tiveram características diferentes para cada tipo de aplicação.

Segundo o engenheiro civil Denis Fernandes Weidmann, com especialidade em tecnologias do concreto - e que atuou como consultor técnico na obra -, foram empregados materiais distintos em sete partes relevantes da Anita Garibaldi: estacas de fundação, pilares e consoles, aduelas, mãos francesas e pré-lajes e concreto do mastro. “A ponte foi executada com rigoroso controle de qualidade dos concretos, dos métodos construtivos e dos demais materiais empregados. Isso, por si só, já garante menor probabilidade de patologias”, diz.

A dosagem dos concretos convencionais ou autoadensáveis para uso em elementos pré-fabricados e protendidos foi estudada previamente, a fim de atender às especificações técnicas da obra. “O objetivo era buscar as soluções mais adequadas aos sistemas construtivos, adaptando-as às condições de logística. Obviamente, sempre pensando na performance e na produtividade”, explica Denis Fernandes Weidmann, que palestrou sobre o assunto na recente edição do Sempat/SC-2016 (Seminário de Patologia da Construção de Santa Catarina).

Para chegar aos concretos de alto desempenho utilizados na Ponte de Laguna, fez-se uso do que há de mais avançado no Brasil, em termos de tecnologia de aditivos. As empresas envolvidas no consórcio da obra também colocaram a experiência aprendida em outros empreendimentos para desenvolver materiais com características inéditas para a ponte. ”Cada concreto é único, pois ele sofre influência das condições climáticas, dos materiais constituintes e das condições do entorno da obra. Tudo isso foi levado em conta na produção dos concretos usados na Ponte de Laguna”, explica.

Agregados flexíveis

As estruturas da Anita Garibaldi, ao longo de seus 2.830 metros, consumiram 110.000 m³ de concreto. O material que requereu mais inovações tecnológicas foi o utilizado nas 136 estacas, e que totalizaram aproximadamente 30.000 m³. As estruturas possuem 2,5 metros de diâmetro e algumas chegam a mais de 60 metros de profundidade. “Devido ao tempo necessário para transporte e lançamento do concreto nas estacas, ele precisava permanecer plástico por pelo menos 16 horas. Além disso, o material foi formulado para ter a menor exsudação possível, reduzindo o volume necessário a ser expurgado e diminuindo também o arrasamento das estacas depois de concretadas”, revela Weidmann.

Por isso, no concreto usado nas estacas, foram empregados três tipos de aditivos: um modificador de viscosidade para espessar a água, reduzindo a possibilidade de exsudação e propiciando o uso do menor teor de argamassa possível; um aditivo estabilizador de hidratação, para controle do tempo de pega e manutenção de trabalhabilidade do concreto pelo período requerido; e um aditivo superplastificante à base de policarboxilatos, para reduzir ao máximo a quantidade de água, mantendo-se uma boa reologia para aplicação do concreto.

Outro concreto que mereceu atenção especial foi o usado na execução dos mastros. “Ele precisava ser pouco deformável, com elevado módulo de elasticidade. Para estes concretos, foi necessário trazer agregados de origem basáltica da região de Maracajá - 90 quilômetros ao sul de Laguna -, em detrimento dos agregados de origem granítica da região de Tubarão, que foram empregados em todo o restante da obra”, finaliza Denis Fernandes Weidmann, revelando que na Ponte de Laguna cada concreto cumpre uma função.

Saiba mais sobre a Ponte de Laguna

Entrevistado

Engenheiro civil Denis Fernandes Weidmann, especialista em concretos e membro pesquisador do GTec (Grupo de Tecnologia em Materiais a Base de Cimento Portland). É sócio-diretor da WD Consultoria e Engenharia, diretor-técnico regional do IBRACON (Instituto Brasileiro do Concreto) e coordenador regional do Curso de Pós-Graduação em Tecnologia do Concreto do Instituto IDD.

Contato

denisfw@gmail.com

Crédito Fotos: Divulgação

Jornalista responsável: Altair Santos MTB 2330

Invento tenta livrar rodovias e aeroportos da neve

Pesquisa em universidade de Nebrasca, nos EUA, trabalha na criação de um pavimento de concreto que se mantém aquecido em dias frios

Por: Altair Santos

O inverno no hemisfério norte é sinônimo de transtornos nas rodovias. Mas as chances dos problemas causados pelas nevascas acabarem são grandes. Pesquisa desenvolvida na Universidade de Nebrasca-Lincoln, nos Estados Unidos, trabalha na criação de um pavimento de concreto que se mantém aquecido em dias frios, impedindo o acúmulo de neve. A receita parece simples: fibras de aço, combinadas com partículas de carbono em concreto normal, para torná-lo eletricamente condutivo.

Batizado de “concreto de degelo” (de-icing concrete, em inglês) pelo seu inventor, o professor-doutor em estruturas, Chris Tuan, o material é visto como um redutor de acidentes no inverno. “Acredito que esse concreto é ideal para recobrir pontes, cruzamentos e rampas de acesso, que são os pontos onde mais acontecem acidentes em períodos de nevasca”, analisa. Tuan também avalia que sua criação é positiva para o meio ambiente, já que para derreter o gelo das nevascas são usadas toneladas de sal todos os anos.

O custo/m³, ou seja, custo por m³ do “concreto de degelo” é de 300 dólares (cerca de R$ 1.000). No entanto, Chris Tuan avalia que ele pode baixar de preço, conforme seu uso torne-se mais comum e a tecnologia ganhe popularidade. De acordo com o inventor, o processo de aquecimento não é complicado. “As aparas de aço e as fibras de carbono conduzem a energia ao longo das placas. Assim, o concreto é conectado a uma fonte elétrica e a corrente passa a aquecer o material”, explica. Os experimentos evoluem desde 2008 e, finalmente, começam a ser testados.

Teste em aeroportos

Na universidade de Nebrasca-Lincoln há um campo de teste. Também em Nebrasca, uma ponte com 45 metros de extensão foi pavimentada com o “concreto de degelo” e vem apresentando bons resultados. O próximo passo será a pavimentação da pista de um pequeno aeroporto na região central dos Estados Unidos, cujo nome é mantido em sigilo. Se a solução trouxer uma resposta positiva, outros aeroportos e rodovias poderão usufruir da tecnologia.

Segundo Chris Tuan, uma equipe de engenheiros que faz parte do aeroporto de Chicago também esteve visitando a universidade para ver o “concreto de degelo”. “Eles se interessaram pelo pavimento nas áreas de desembarque de cargas e de serviços, como alimentação, lixo e combustíveis. Em dias de nevascas, disseram que essas áreas são as mais prejudicadas, causando muitos atrasos”, revela o professor-doutor. “Isso nos deixa muito otimistas”, completa o pesquisador.

O sucesso destas experiências em aeroportos pode fazer a Administração Federal de Aviação dos Estados Unidos adotar o pavimento com “concreto de degelo” como padrão nos terminais aéreos do país em que o risco de nevascas é mais comum. “Apesar do custo de instalação ainda ser o dobro do concreto normal, estamos falando de questões como segurança e ganhos de logística em um período crítico para algumas regiões: o inverno. Além disso, o material tem se mostrado bastante confiável nos testes já realizados”, conclui o também pesquisador da universidade de Nebrasca-Lincoln, Lin Nguyen, que participa da pesquisa coordenada por Chris Tuan - ambos nascidos em Taiwan.

Entrevistado

Engenheiro Ph.D em estruturas, Chris Tuan, professor-doutor do departamento de universidade de Nebrasca-Lincoln

Contato

ctuan1@unl.edu

Crédito Fotos: Divulgação/Unl

Jornalista responsável: Altair Santos MTB 2330

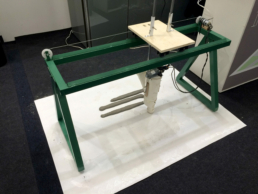

Startup brasileira cria primeira impressora 3D para concreto

Com o apoio de Senai, CBIC, ABCP e SindusCon-DF, estudantes de engenharia da Universidade de Brasília apresentam nova tecnologia ao país

Por: Altair Santos

A impressão 3D utilizando concreto é realidade fora do Brasil. Os países mais avançados nesta área são Estados Unidos e China, que já conseguiram, literalmente, “imprimir” estruturas residenciais. No Brasil, a tecnologia despertou o interesse de um grupo de jovens engenheiros de Brasília-DF, que decidiu criar uma startup com o objetivo de construir a primeira impressora 3D para concreto do país.

A Inovahouse3D conta com o apoio de organismos como Senai, CBIC, ABCP e SindusCon-DF, inclusive para testes em laboratórios e apoio tecnológico. O próximo passo é atrair empresas que queiram apoiar tecnicamente e financeiramente o projeto. “Atualmente, contamos com editais de fomento para amadurecer o protótipo e lançar nosso primeiro produto”, afirma Juliana de Almeida Martinelli, que é estudante de engenharia elétrica pela Universidade de Brasília e que fundou a InovaHouse3D em 2015.

A startup conta ainda com outros quatro integrantes: Marcus Vinicius de Resende Maia Leite, cofundador da InovaHouse3D e também estudante de engenharia elétrica na Universidade de Brasília; Bruna Campos Figueiredo, que ocupa o cargo de desenvolvedora da metodologia construtiva, e é graduanda em engenharia civil pela Universidade de Brasília; Mariana de Mello Duarte, gestora de produtos, e Eduardo Gaspar Gonzalez, desenvolvedor tecnológico – ambos formados em engenharia elétrica. Eles concederam a seguinte entrevista para falar do projeto:

O objetivo da InovaHouse3D é construir a 1ª impressora 3D para concreto do Brasil?

O objetivo da InovaHouse3D é ser uma empresa pioneira na aplicação de impressão 3D na construção civil no Brasil. Esse processo inclui a regulamentação dessa nova tecnologia no setor, o desenvolvimento de materiais compatíveis com a máquina, a preparação do mercado para utilização desse novo processo e o desenvolvimento nacional de uma impressora 3D capaz de construir elementos não estruturais e elementos estruturais.

Como está esse processo, a empresa já conseguiu viabilizar o equipamento?

No âmbito de preparo e abertura do mercado estamos tendo muito êxito. Ao contrário do que imaginávamos, as empresas foram muito abertas, assim como os representantes de classe (CBIC e SindusCon-DF). O apoio deles nos ajudou a traçar uma boa estratégia de crescimento e uma boa perspectiva para essa tecnologia no país. Quanto ao desenvolvimento da tecnologia, hoje temos um protótipo que nos ajuda a conseguir resultados e testar as estruturas do nosso projeto. Ele também foi peça fundamental para ilustrar o funcionamento dessa tecnologia para os investidores e representantes do setor.

Outros países, como a China, já conseguem até “imprimir” uma casa com paredes de concreto. Esse é o objetivo da InovaHouse 3D?

O objetivo principal da InovaHouse3D é, através da utilização de tecnologia e de automação, conseguir reduzir o valor do metro quadrado construído, para que mais pessoas tenham acesso a um processo construtivo seguro. Durante o processo de desenvolvimento da empresa percebemos outras vantagens dessa tecnologia, que tem grande influência no objetivo principal, como: diminuição no impacto ambiental do setor, maior especialização e segurança do trabalhador, melhoria na logística e no planejamento da obra.

Ainda pegando o exemplo da China, eles usam a impressora 3D para casas de interesse social. Esse poderia ser o objetivo aqui no Brasil também?

A tecnologia pode ser utilizada em várias esferas do setor, inclusive na construção de habitação inclusiva e social. Outra área interessante é a inovação em materiais, expandindo para a utilização de materiais reciclados e locais.

Na primeira etapa, a impressora vai se dedicar a que tipos de projetos?

O primeiro produto da InovaHouse3D vai ser uma impressora capaz de imprimir módulos não estruturais, para que o desenvolvimento da tecnologia e sua inserção no mercado se dê de maneira gradual. O desenvolvimento da tecnologia vai acompanhar esse processo e contará com muito mais participação e insumos do mercado. Essa máquina terá volume de impressão de 2 m³ e possibilitará a impressão de módulos como paredes de vedação, objetos de decoração e de urbanismo. Um grande diferencial dessa máquina vai ser a versatilidade de material, além da forma como ele será inserido no mercado e os serviços de apoio à tecnologia.

O tipo de concreto usado para que a máquina possa viabilizar os objetos tem que ter alguma característica especial?

O material precisa ter vários parâmetros mapeados e incluídos no software da impressora. O traço do material final terá características pré-definidas, como: viscosidade, composição e grau de precisão. Pensando no modelo aditivo de impressão, o material será bombeado para uma extrusora e então depositado em camadas de acordo com o caminho pré-definido pela máquina. Depois, esse material deverá adquirir resistência naquela forma. Ou seja, o material precisa ter duas características: uma que permita sua manipulação e extrusão, e uma que o torne resistente.

E em termos de resistência e características do concreto?

Os traços serão testados em laboratórios. Quando houver a escolha do material, ele terá todos os resultados dos testes laboratoriais, para ajudar na escolha do material ideal para o tipo de construção que vier a ser feita. As restrições desses parâmetros vão corresponder às normas que regem cada atuação da máquina.

Entrevistados

- Juliana de Almeida Martinelli, estudante de engenharia elétrica na Universidade de Brasília e fundadora da InovaHouse3D

- Marcus Vinicius de Resende Maia Leite, estudante de engenharia elétrica na Universidade de Brasília e cofundador da InovaHouse3D

- Bruna Campos Figueiredo, estudante de engenharia civil pela Universidade de Brasília e desenvolvedora da metodologia construtiva da InovaHouse3D

Contato

www.inovahouse3d.com.br

Crédito Fotos: Divulgação/ InovaHouse3D

Jornalista responsável: Altair Santos MTB 2330

Concreto para fachada funciona como bateria solar

Batizado de DysCrete, e ainda em fase de pesquisa pela universidade de Kassel, na Alemanha, material possui agregados fotorreativos

Por: Altair Santos

Um projeto nascido dentro do departamento de belas artes da universidade de Kassel, na Alemanha, propôs que os estudantes criassem obras de arte usando elementos da construção civil. Coordenados pelo professor Heike Klussmann, os alunos revestiram um bloco de concreto com corantes orgânicos retirados de sucos de frutas cítricas. Além do efeito visual, os idealizadores da peça começaram a perceber que o material funcionava como placa solar e gerador de energia.

A criação chamou a atenção do departamento de engenharia da universidade alemã e do pesquisador Thorsten Klooster. O avanço dos estudos, que começaram em 2015, chegaram ao DysCrete. Trata-se do concreto que tem como agregado partículas fotorreativas, cuja sigla em alemão é DySC. O material, ainda em fase de pesquisa, já é visto como uma revolução para fachadas de edifícios. Ao mesmo tempo em que pode dar efeito decorativo serve como bateria para captar a energia do sol e transformá-la em energia.

As células fotorreativas, ou DysC, são aplicadas como uma fina argamassa sobre o concreto comum e desencadeiam processo eletroquímico quando expostas à luz. “O revestimento entra em fotossíntese, mas, em vez de liberar gases, libera energia na superfície de concreto. Isso, a um baixo custo de produção, pois os corantes orgânicos estão na natureza. Essa descoberta tem grande potencial como fonte de energia limpa e barata”, avalia Thorsten Klooster.

DysCrete e BlingCrete

O governo alemão, que no auge do verão europeu de 2016 chegou a abastecer 50% do consumo da população do país com energia solar, tornou-se parceiro nas pesquisas. Um financiamento de 150 mil euros foi injetado no projeto. O departamento de química da Uni Kassel também passou a atuar nas pesquisas, com a coordenação do professor-doutor Bernhard Middendorf. Ao todo, cinco áreas da universidade estão debruçadas sobre a pesquisa: ciência, nanoestrutura, arquitetura, ciência dos materiais e artes.

O próximo passo será conseguir atrair a indústria de pré-fabricados de concreto da Alemanha para testar o DysCrete em vários elementos - especialmente em painéis arquitetônicos. “O DysCrete é ideal para a fabricação de elementos de concreto pré-fabricado para a construção civil, desde novos tipos de fachadas de edifícios até sistemas de paredes e pavimentos interiores e exteriores”, explica Heike Klussmann. Nos estudos preliminares, cada metro quadrado do material é capaz de gerar 20 W (watts), a partir da absorção da energia solar.

Diante dos avanços, os pesquisadores também esperam convergir os estudos sobre o DysCrete na direção do BlingCrete - outro material em desenvolvimento na universidade alemã, e em estágio mais avançado. O BlingCrete engloba as qualidades do concreto e ainda é capaz de refletir luz (natural ou artificial). Isso se deve à aplicação de microesferas de vidro no substrato do material, o que o torna ideal para o uso em sinalizações industriais, vias urbanas, estações de transporte público, obras de infraestrutura – túneis, pontes e viadutos -, além de fachadas residenciais e comerciais ou objetos de design.

Saiba mais sobre o BlingCrete!

Entrevistados

- Arquiteto Thorsten Klooster, professor do departamento de arquitetura e engenharia da Universidade de Kassel (por email)

- Heike Klussmann, chefe do departamento de belas artes da Universidade de Kassel (por email)

Contatos

thorsten.klooster@bke.org

heike.klussmann@bke.org

Crédito Fotos: Blafield/Uni Kassel

Jornalista responsável: Altair Santos MTB 2330

Os 4Q que podem definir o sucesso de uma construção

Boa execução da obra depende da interação de quatro índices de qualidade: projeto, documentação, fiscalização e materiais

Por: Altair Santos

Com 40 anos de experiência em engenharia civil, Francisco Paulo Graziano revelou na mais recente edição do Concrete Show que o sucesso de uma obra depende de quatro frentes: o projeto, a documentação, a fiscalização e os materiais. São os chamados quatro índices de qualidade, que, para ele, devem andar juntos. Quanto mais interação houver entre esses fatores, menor a probabilidade da construção correr riscos. Por outro lado, o não atendimento aos 4Q pode gerar falta de atenção ao escopo completo do projeto, o que resulta em retrabalho, estouro no orçamento e, na pior das hipóteses, risco ao empreendimento.

Graziano afirma que, para minimizar riscos na atividade da engenharia, é preciso investir em conhecimento. Sobretudo, para se conceber um projeto. “Resumidamente, o que é um projeto? É uma ferramenta que reduz os riscos técnicos em uma obra. Com ele, aumenta-se a segurança e diminuem-se as variáveis aleatórias. O projeto é a garantia de que o que se planejou é o que será executado. Aí, entram conhecimento e experiência do projetista, que precisa levar em conta o maior número de parâmetros possíveis. Inclusive, detalhes como a locação da obra. Parece inverossímil, mas já vi projetos terem de ser refeitos por não levarem em conta as dimensões da área, invadindo o terreno do vizinho”, alerta.

O experiente engenheiro-projetista lembra que uma obra deve retroalimentar o projeto. “Isto se faz com uma documentação precisa do projeto, detalhando cada uma das etapas. Projeto bem concebido, mas com documentação errônea, não adianta nada. Friso: o projeto tem que estar bem documentado. Detalhes técnicos precisam ser explicados à obra. Caso contrário, geram patologias graves. Em um bom projeto, pelo menos 120 itens devem estar bem documentados. Mas também não adianta apenas uma boa documentação. É preciso maturidade da equipe para conferir se a obra caminha com exatidão, de acordo com o projeto. Aí entra a fiscalização”, ressalta.

Gogó de ema

Entre os 4Q, fiscalizar a obra é predominantemente importante. Em sua palestra, Francisco Paulo Graziano destaca que não existe meio-termo neste item. “Ou se faz ou não se faz fiscalização. É preciso criar uma rotina de métodos de avaliação, que vão desde a verificação das armaduras, passando pelo controle do antes e do depois da concretagem, até a qualidade dos fornecedores. Para isso, é preciso valorizar a área técnica e ter um bom banco de dados para que erros verificados em obras anteriores não se repitam. Infelizmente, está cheio de construções com ‘gogós de ema’ por aí”, diz. Gogó de ema, no jargão da construção civil, são improvisações nas armaduras, que acabam afetando pilares e lajes.

Por fim, sobre o controle de qualidade dos materiais, Graziano ensina que eles precisam atender às especificações e normas técnicas, além de ter qualidade no transporte e no armazenamento. “É importante também ter acesso a ensaios que comprovem a capacidade mecânica dos materiais e a sua durabilidade”, afirma. O engenheiro destaca ainda que não existe obra 100% segura, mas há meios de garantir que ela tenha qualidade, confiabilidade e durabilidade. “Não se deve apenas levar em conta o custo da execução da obra, mas a sua vida útil e o que ela vai representar para a imagem de quem a projetou e a construiu”, recomenda.

Entrevistado

Engenheiro civil Francisco Paulo Graziano, com 40 anos de experiência em projetos e estruturas de concreto. É sócio-diretor da Pasqua & Graziano Consultoria.

Contato

engenharia@pasquaegraziano.com.br

Crédito Foto: Divulgação/Cia. de Cimento Itambé