Evento em Paris comemora os 200 anos do cimento

Para franceses, experiência de Louis Vicat, em 1817, marca a descoberta do material, apesar de o Cimento Portland ter surgido em 1824

Por: Altair Santos

O simpósio “O Futuro do Cimento”, realizado recentemente em Paris, comemorou os 200 anos da descoberta de Louis Vicat, que, segundo os franceses, em 1817 conseguiu produzir o primeiro material similar ao cimento. O engenheiro francês também se antecipou ao britânico Joseph Aspdin, que em 1824 patenteou o que ele batizou de "Cimento Portland". Passados dois séculos, o evento na França discutiu o material como elemento transformador no novo milênio. Também elencou os desafios da indústria, que se debruça para produzir um cimento que gere concretos cada vez mais resistentes e duráveis, porém com menos consumo de energia e menor emissão de CO2.

Para o presidente da Association Technique de l’Industrie des Liants Hydrauliques (ATILH) - organismo francês que abrange as indústrias de cimento no país -, Raoul de Parisot, o material segue contemporâneo. “O cimento é um protagonista dos desafios que a construção e o urbanismo enfrentam neste século. Estruturado em uma economia que busca ganhos ambientais, ele se renova para contribuir com essas exigências. Gerando concretos muito mais duráveis, o cimento tem atuado de forma gratificante neste cenário. Esse simpósio internacional mostra a expressão da nossa indústria”, diz.

O grande homenageado do evento foi Louis Vicat (1786-1861), que em 1817 conseguiu isolar uma cinza artificial composta de calcário e sílica para produzir cimento – era o ancestral do clínquer. A partir desta descoberta, o engenheiro francês desenvolveu a teoria que especificava as proporções dos vários componentes necessários para a fabricação de cimento. Em 1824, o inglês Joseph Aspdin aprimorou a pesquisa, criando o Cimento Portland e patenteando a invenção. A primeira fábrica de cimento também surgiu na França, em 1848. Após a consolidação do cimento, Louis Vicat, usando o material que havia descoberto, projetou e construiu várias pequenas pontes na região de Grenoble, onde morava, criando também os primeiros conceitos do concreto armado.

Reconhecido pela UNESCO

Pelo conjunto da obra, a UNESCO (Organização das Nações Unidas para Educação, Ciência e Cultura) aproveitou o simpósio “O Futuro do Cimento” para homenagear Louis Vicat e incluir sua descoberta na lista de patrimônios da humanidade. “Esta homenagem é para Louis Vicat, que, ao descobrir a fórmula do cimento, trouxe grande contribuição à humanidade. O material transformou a arquitetura das cidades, deu origem a novos métodos de construção e desencadeou edifícios e obras de infraestrutura que melhoraram a qualidade de vida das pessoas”, discursou Daniel Janicot, representante da UNESCO na França.

O simpósio “O Futuro do Cimento” reuniu os principais pesquisadores do mundo sobre cimento e concreto. Durante três dias, foram debatidos temas como tecnologias de controle de emissão de CO2 em fábricas de cimento, durabilidade do concreto, desempenho do concreto com agregados de concreto reciclado, “concretos inteligentes”, aplicações de concreto em energia renovável e tecnologias de construção em 3D, com aplicação de concreto.

Veja aqui vídeo sobre o processo de fabricação de cimento!

Entrevistado

Reportagem com base nas informações passada pela assessoria de imprensa do simpósio “O Futuro do Cimento - 200 anos depois de Louis Vicat”

Contato

info@futureofcement2017.com

Crédito Fotos: Wikiwand e Anett Fischer, ZKG International

Jornalista responsável: Altair Santos MTB 2330

Sucesso da construção passa pelo layout do canteiro de obras

Mapear trabalho no local da construção permite economia em deslocamentos, preserva materiais e máquinas e aumenta a segurança dos operários

Por: Altair Santos

Produtividade, cumprimento de prazos e projeto que não estoure o orçamento é o pano de fundo ideal para todas as construções. Mas como atingir essas metas? O primeiro passo é executar o layout do canteiro de obras, ou seja, fazer a disposição física de pessoas, equipamentos e materiais da maneira mais eficiente possível. É um mapa de trabalho que possibilita reduzir ao mínimo as operações dentro do local da construção. Dessa forma, economiza-se em deslocamentos na busca de materiais e equipamentos e também se ganha segurança no local da obra.

Layouts bem concebidos de canteiros de obras podem fazer com que o cronograma do empreendimento seja cumprido com até 20% de antecedência, gerando, consequentemente, redução de custo e mais produtividade da equipe. “Quem olha um canteiro de obras, e não entende dessa logística, pode pensar que tudo ali foi colocado aleatoriamente. Mas não. Um canteiro de obras com um layout bem definido planeja, inclusive, o percurso dos caminhões que vão trazer os materiais e o concreto para o canteiro de obras, pois isso gera economia de tempo e dinheiro”, explica o engenheiro civil Guilherme Andrade, em palestra no Concrete Show 2017.

Especialista em planejamento de canteiro de obras, Andrade lembra que é preciso pensar o local do empreendimento como uma linha de produção. “Hoje, o engenheiro de obras não pode ser um engenheiro civil apenas. Ele precisa ser um engenheiro civil de produção, mesclando os conhecimentos da engenharia civil com as metodologias da engenharia de produção. Planejamento, logística e racionalização são as palavras-chaves que devem nortear o trabalho no canteiro, para que se possa alcançar um novo patamar ideal de produtividade”, cita o engenheiro.

Paradigma da construção brasileira

Em sua palestra, Guilherme Andrade lembra que existem quatro elementos que influenciam em 80% a produção de uma obra: concreto, massa, argamassa e tijolos ou blocos de concreto. “Planejar onde serão estocados os pallets de blocos ou tijolos, qual o percurso da betoneira e onde ela vai descarregar o concreto já é meio caminho andado para que o empreendimento consiga ser bem-sucedido”, diz o especialista, lembrando que até a meteorologia precisa ser levada em consideração. “Se a obra vai ocorrer em um período chuvoso ou não, a estratégia de operação do canteiro de obras precisa se adequar ao tipo de clima”, completa.

O projeto do layout de um canteiro de obras pode levar até dez meses para ser planejado, dependendo do tamanho do empreendimento – principalmente, em se tratando de alvenaria estrutural. “Mas esse tempo é compensado com o fluxo de trabalho quando a construção começa”, diz Guilherme Andrade, citando um paradigma da construção civil brasileira que precisa ser superado. “Em países como Coreia do Sul, Japão, Estados Unidos e Alemanha, a produtividade de um operário da construção civil é de 105 m2 por mil horas trabalhadas. Aqui, não conseguimos superar 35 m2 por mil horas trabalhadas. Com planejamento no canteiro de obras é possível melhorar sensivelmente esse parâmetro”, conclui.

Entrevistado

Engenheiro civil Guilherme Andrade, sócio-diretor da Macro Engenharia & Consultoria e especialista em planejamento e racionalização da produção em canteiros de obras

Contatos

guilherme.macroengenharia@gmail.com

guilherme@macroconsultoria.com

Crédito Foto: Cia. de Cimento Itambé

Jornalista responsável: Altair Santos MTB 2330

Edifícios-garagem: o estado da arte dos pré-fabricados

Tipo de obra é um dos mais requisitados para a construção industrializada, por causa da funcionalidade e do baixo impacto ambiental

Por: Altair Santos

Aeroportos, shopping centers, centros de convenções e grandes condomínios têm algo em comum: edifícios-garagens. As estruturas construídas com pré-fabricados de concreto ocupam cada vez mais a cena urbana. Por dois motivos: oferecem conforto e segurança aos usuários e por causa da confiabilidade do sistema construtivo. A rapidez com que os prédios-garagens são construídos também favorece a opção pela tecnologia, que recentemente passou a contar com a ajuda de outra aliada: a ferramenta BIM, a qual estimula projetos para esse tipo de edificação.

Atualmente, os edifícios-garagem estão entre as obras que mais aquecem o mercado de pré-fabricados de concreto no Brasil. Estima-se que, entre 2012 e 2017, mais de 50 prédios-garagem tenham sido executados ou estejam em construção no Brasil. A presidente-executiva da ABCIC (Associação Brasileira da Construção Industrializada de Concreto), Íria Doniak, confirma o avanço deste tipo de empreendimento. “Certamente tem um bom potencial de crescimento, juntamente com os segmentos líderes de nosso ranking, que são indústrias, shopping centers, centros de distribuição e logística e varejo”, destaca.

Segundo a engenheira civil, as vantagens em se erguer edifícios-garagem usando a construção industrializada de concreto estão na eficiência estrutural, flexibilidade arquitetônica, versatilidade, uso racional dos materiais, conformidade com as normas técnicas, resistência ao fogo, baixo custo de manutenção e velocidade de construção. “Além disso, essas estruturas geram menor impacto ambiental. O fato de vencerem grandes vãos é outra vantagem, pois utilizando menos pilares a visibilidade interna dentro dos estacionamentos melhora”, explica Íria Doniak.

Carga e resistência

Desde que a carga seja especificada em projeto, os edifícios-garagem também podem receber caminhões, e não apenas veículos leves. Neste caso, as lajes alveolares precisam ter espessura adequada. Na Europa, edifícios-garagem aptos a receberem caminhões chegam a ter lajes com um metro de espessura. No Brasil, o usual são lajes variando entre 20 a 32 centímetros. Além disso, para receber veículos pesados, os edifícios-garagem precisam ter um projeto arquitetônico que contemple altura, inclinação das rampas e curvas para a movimentação dos caminhões. Também por questões de logística, o recomendável é que um edifício-garagem não tenha mais do que 10 pavimentos, ainda que não haja limites de andares sob o ponto de vista estrutural.

Íria Doniak também destaca que, no caso das estruturas pré-fabricadas de concreto, existem especificações que diferem das convencionais ou moldadas no local, por causa dos seguintes aspectos: as conexões que ligam os elementos estruturais e as situações transitórias (manuseio, transporte, armazenamento e montagem). “ABNT NBR 9062 - Projeto e Execução de Estruturas Pré-moldadas de Concreto - preconiza que, para liberar um elemento protendido, a resistência mínima deve ser de 21 MPa. No entanto, passados os 28 dias, esses elementos podem chegar até a 50 MPa, quando o projeto estrutural normalmente exige de 30 MPa a 35 MPa para edifícios-garagem”, explica.

Entrevistada

Engenheira civil Íria Lícia Oliva Doniak, presidente-executiva da ABCIC (Associação Brasileira da Construção Industrializada do Concreto)

Contato

abcic@abcic.org.br

Crédito Fotos: ABCIC e Infraero

Jornalista responsável: Altair Santos MTB 2330

Alguém sabe quantas pontes existem nas rodovias do Brasil?

Diretor-presidente do Ibracon estima que há 120 mil obras de arte especiais nas estradas do país; DNIT não possui catálogo completo

Por: Altair Santos

Em palestra no seminário que o IBRACON (Instituto Brasileiro do Concreto) realizou no Concrete Show 2017, o engenheiro civil Julio Timerman, diretor-presidente do organismo e vice-presidente da IABSE (International Association for Bridge and Structural Engineering) foi questionado sobre o número de pontes e viadutos rodoviários existentes nas estradas do Brasil. Segundo ele, nem o DNIT nem os DERs sabem responder essa pergunta. No entanto, revelou que seu trabalho, voltado para a inspeção de pontes, permitiu fazer um catálogo particular que estima existirem 120 mil pontes e viadutos nas rodovias que cruzam o país.

De acordo com Timerman, 9 mil destas obras de arte especiais estariam sob os cuidados de concessionárias. A rodovia que mais tem pontes e viadutos rodoviários é a Via Dutra - trecho da BR-116 que liga as cidades de São Paulo-SP e do Rio de Janeiro-RJ -, com estimadas 420 estruturas. Já entre as que não estão em estradas pedagiadas, a maioria não recebe manutenção adequada. “As pontes e os viadutos sob os cuidados de concessionárias têm um controle razoável. Quanto às demais, se perguntar para qualquer engenheiro de DNIT ou do DER ninguém sabe. Esse meu estudo é uma estimativa, compilada dos meus anos de trabalho com esse tipo de obra”, diz.

Timerman avalia que os estados de São Paulo, Paraná e Santa Catarina são os que têm os melhores cadastros de pontes e viadutos em rodovias. Recentemente, em simpósio sobre patologias da construção, realizado na UFPR (Universidade Federal do Paraná), o professor Mauro Lacerda Santos Filho revelou que, até 2014, o DNIT não sabia com exatidão o número de obras de arte em estradas federais no território paranaense e no catarinense. Estimava 128 pontes no Paraná, quando uma parceria com a UFPR para catalogar oficialmente as estruturas revelou que existem 190. Em Santa Catarina, a catalogação revelou 363.

Relatório do TCU

A prova de que falta um cadastro nacional sobre pontes e viadutos rodoviários no Brasil é que, em 2012, o Tribunal de Contas da União (TCU) fez levantamento sobre a condição das estruturas existentes nas rodovias federais brasileiras, mas conseguiu inspecionar apenas 6.612 obras de arte especiais. Em seu relatório, concluiu que “o DNIT não possui informações sobre a situação de pontes e viadutos no país. O organismo chegou a criar o Sistema de Gerenciamento Informatizado de Obras de Arte Especiais (SGO), mas só conseguiu cadastrar 25% das estruturas. No documento do TCU havia a constatação de que, desde 2004, o banco de dados não era alimentado pelo DNIT.

O Tribunal de Contas da União estimou, em 2012, que as 6.612 pontes e viadutos inspecionados estão avaliados em cerca de R$ 13 bilhões. Em relatório, o TCU concluiu que “o DNIT não tem um programa para prevenir patologias ou para antecipar colapsos em obras de arte especiais e, por isso, age apenas quando aparecem danos estruturais graves. O levantamento do tribunal também concluiu que somente 41% dos escritórios regionais do DNIT espalhados pelos estados fazem vistorias de dois em dois anos, como determinam as normativas do organismo rodoviário e a ABNT NBR 9452 (vistorias de pontes e viadutos de concreto – procedimento).

Entrevistado

Engenheiro civil Júlio Timerman, diretor-presidente do IBRACON (Instituto Brasileiro do Concreto) (com base em palestra realizada no Concrete Show 2017)

Contatos

projetos@engeti.eng.br

engeti@uol.com.br

Crédito Fotos: Cia. de Cimento Itambé e Divulgação

Jornalista responsável: Altair Santos MTB 2330

Argentina puxa a fila em obras de infraestrutura

Com saúde econômica, país tem o plano de se transformar em um verdadeiro canteiro de obras nos próximos dez anos. Projetos não faltam

Por: Altair Santos

Não é mais o Brasil o país com mais obras de infraestrutura em andamento no continente latino-americano. Agora é a Argentina. No 15º Fórum Latino-Americano de Infraestrutura, realizado em setembro, em São Paulo-SP, o país vizinho apresentou um volume impressionante de megaobras. Entre elas, o Plano Belgrano - o PAC argentino -, que pretende ligar Buenos Aires com o norte do país, através de rodovias, ferrovias e aeroportos, melhorando, inclusive, as ligações com o Brasil.

Outras obras relevantes para a infraestrutura argentina, e que foram apresentadas no fórum, são: ProCrear (similar ao Minha Casa Minha Vida), Rodovia Urbana do Paseo del Bajo (o Rodoanel de Buenos Aires); túnel binacional de Agua Negra, que ligará a Argentina ao Chile; Nuevas Terminales Atlântico Sur y Cambiemos Buenos Aires (ampliação do porto de Buenos Aires), e Rede Regional Express para Buenos Aires (conexão das vias férreas no entorno da capital argentina).

O país também apresentou o Plano Nacional de Infraestrutura Rodoviária da Argentina (recuperação das rodovias já existentes no país), além dos leilões energéticos públicos, cuja prioridade é viabilizar a geração de 3.000 MW de energia renovável (eólica e fotovoltaica) até 2019. Há ainda o projeto Vaca Muerta Shale, que trata da exploração de petróleo na província de Neuquén.

O governo argentino também está empenhado no Plano Nacional de Infraestrutura da Água da Argentina, cujo objetivo é levar água potável para todo o país e zerar o déficit de saneamento básico. Ao todo, os projetos devem envolver US$ 125 bilhões em 10 anos. Só o Plano Belgrano deve envolver US$ 16 bilhões. Ao contrário do Brasil, que nos anos de PAC priorizou os recursos públicos, o governo argentino busca parceiros internacionais para viabilizar os projetos.

Equilíbrio econômico

Em recente visita ao Japão, o presidente Mauricio Macri e o ministro de finanças Luis Caputo expuseram as oportunidades de investimento na Argentina. “Esse é o plano de infraestrutura mais ambicioso da história argentina. O país estava absolutamente sem investimentos em infraestrutura e é um campo aberto para investidores”, discursaram. Para 2017, a expectativa do governo argentino é que o PIB do país cresça 3% e a inflação, ainda alta, feche em 15%.

A situação fiscal da Argentina também é invejável em relação ao Brasil, por exemplo. O país é o menos endividado da América Latina, com uma dívida pública/privada de 18% do PIB, e uma dívida externa em dólares de 8% do Produto Interno Bruto – também uma das mais baixas do mundo. Por isso, não só japoneses, mas chineses, norte-americanos e alemães estão em busca de investimentos no país vizinho. “Já fomos a sétima economia do mundo até a metade do século 20. Queremos recuperar essa posição”, discursa Macri.

O túnel de Água Negra resume o momento da economia argentina. A obra de 13,9 quilômetros vai ligar o porto chileno de Coquimbo com a província argentina de San Juan, cruzando a Cordilheira dos Andes. Estimado em US$ 1,5 bilhão, as obras estão programadas para começar em 2018 e devem ficar prontas em 2028. O projeto do túnel está em fase de conclusão e obteve empréstimo de US$ 40 milhões do BID.

Entrevistado

Assessoria de imprensa do ministério das finanças da Argentina

Contato

webmaster@mecon.gob.ar

Crédito Fotos: Gobierno de la Argentina e Divulgação

Jornalista responsável: Altair Santos MTB 2330

Índia também desperta para a construção industrializada

Cidade planejada utiliza tecnologia alemã e consegue erguer torres residenciais com 15 pavimentos em pouco mais de cem dias

Por: Altair Santos

Em 2015, quando nasceu o projeto da Bharat City, a ideia era construir as nove mil unidades habitacionais através do método convencional, ou seja, lajes de concreto dosado em central e paredes erguidas com tijolos cerâmicos. Com o início da obra, localizada na Índia, a 20 quilômetros de Nova Deli, concluiu-se que naquele ritmo o empreendimento poderia levar até sete anos para ficar pronto. Foi quando se decidiu importar a tecnologia alemã de construção pré-fabricada de paredes de concreto. Com a industrialização, em dois anos a primeira fase da smart city está concluída e o canteiro de obras da segunda etapa já começa a ser instalado.

A Bharat City faz parte do programa Housing for All, criado pela Índia para combater o déficit habitacional no país. É um desafio ao governo indiano, que a cada ano vê a população aumentar 1,5 milhão. Por isso a necessidade de investir em tecnologias que permitam construir industrialmente. Outro dilema da construção civil na Índia está relacionado à mão de obra. Pelo menos por seis meses no ano, os trabalhadores abandonam os canteiros de obra para trabalhar na agricultura, em períodos de colheita, principalmente de algodão, arroz e cana-de-açúcar.

Com a industrialização da construção na Bharat City, os empreendedores conseguiram erguer uma torre com 15 pavimentos em 105 dias, usando apenas 100 trabalhadores. Cada prédio usa três mil elementos de concreto pré-fabricado, entre lajes treliçadas, paredes portantes e não-portantes, escadas e varandas. Após a instalação da fábrica para produzir as peças, e o treinamento da mão de obra, a fabricação entrou em um ritmo de produção de 1.500 m2 por dia. “A parceria com fabricantes alemães, que nos emprestaram a tecnologia, permitiu elementos de concreto pré-fabricado com excelente estabilidade dimensional”, diz Kumar Bharat, que está à frente da construção da smart city indiana.

Vantagens

Outro obstáculo vencido pela industrialização foi o do clima na região. “Conseguimos produzir independentemente das condições climáticas, geralmente marcadas por sol intenso e chuvas sazonais”, completa Kumar Bharat, que elenca as vantagens do sistema construtivo:

1. A produção em ambiente controlado resulta em elementos de alta qualidade.

2. A redução em série reduz custo.

3. Dispensa o reboco nas paredes, pois o acabamento é perfeito.

4. É possível seguir com a construção em qualquer condição climática.

5. Melhora os padrões de segurança e saúde dos operários.

6. Com planejamento e gerenciamento controlado se obtém alta velocidade na montagem.

7. Emprego de menos mão de obra.

8. Molduras de portas e janelas podem ser instaladas nos painéis da parede antes da montagem.

9. Conduítes e caixas de eletricidade podem ser incorporados nos painéis pré-moldados.

10. Menor número de colunas na área construída.

A tecnologia alemã garante que as torres residenciais da Bharat City tenham vida útil de 100 anos. Acoplado à ferramenta BIM, e adaptada às condições da construção civil indiana, ela tende a se disseminar no país. A própria construtora da Bharat City já se sente estimulada a construir 28 indústrias para produzir elementos pré-fabricados e criar mais smarts cities em toda a Índia.

Veja vídeo sobre a produção de elementos pré-fabricados de concreto para a Bharat City:

Entrevistado

Kumar Bharat, CEO da BCC Infrastructure (via departamento de comunicação)

Contato

sales@bccinfra.com

Crédito Fotos: Weckenmann

Jornalista responsável: Altair Santos MTB 2330

Concreto de alto desempenho se solidifica no Brasil

Norma de Desempenho estimula utilização do material em edifícios e busca da sustentabilidade intensifica seu uso em obras especiais

Por: Altair Santos

Desde a publicação da Norma de Desempenho (ABNT NBR 15575:2013) os chamados concretos duráveis e de alto desempenho vêm ampliando seu mercado no Brasil, ainda que timidamente. Uma das razões é que a norma técnica prescreve um tempo mínimo de vida útil às estruturas de concreto, o que deve ser estabelecido em projeto – a chamada vida útil de projeto (VUP). Esse tempo, de acordo com a Norma de Desempenho, deve ser igual a 50 anos, 63 anos ou 75 anos, respectivamente, para níveis de desempenho mínimo, intermediário ou superior.

Mas não é apenas a exigência normativa que estimula o uso de concretos de alta resistência (CAR) e de concretos de alto desempenho (CAD). A necessidade de se criar espaço nas edificações, por conta de terrenos cada vez menores para a construção de prédios, também leva os projetistas a optarem por materiais com essas características, já que eles permitem seções estruturais mais esbeltas, resultando em ganho de área útil. Além disso, os ambientes urbanos cada vez mais agressivos, por conta da poluição, e as áreas litorâneas - tradicionalmente ameaçadoras ao concreto – igualmente estimulam um consumo maior de concretos especiais.

O professor-doutor Oswaldo Cascudo, da Universidade Federal de Goiás (UFG), que se dedica há mais de uma década à pesquisa de concreto de alto desempenho (CAD) no Brasil, explica que, dependendo do ambiente e do tipo de obra, é possível projetar concretos duráveis, e que cumpram as especificações da Norma de Desempenho, sem necessariamente que eles sejam de alto desempenho. “Evidentemente que o tipo de concreto a ser especificado para determinada vida útil pode ser mais simples se a agressividade do ambiente for menor. Caso a agressividade seja mais intensa, o concreto terá que ser mais elaborado”, afirma.

Superaditivos e superpozolanas

Oswaldo Cascudo alerta que obras especiais, como pontes, viadutos e grandes estruturas, são hoje as que mais demandam concretos de alto desempenho. “Nesses casos, e notadamente se a agressividade ambiental for alta, serão necessários concretos especiais, tais como os concretos de alto desempenho (CAD) ou, em situações muito particulares, os concretos de ultra-alto desempenho. Esses concretos especiais normalmente estão atrelados a VUP (vida útil de projeto) superior a 100 anos, ao passo que os concretos duráveis convencionais se propõem a atender VUP de 50 anos a 75 anos”, diz.

O especialista, que recentemente palestrou no web seminário “Concreto de alto desempenho: evolução e tendências na aplicação estrutural”, destacou ainda que a busca por obras mais sustentáveis, ou seja, com maior durabilidade e menor exigência de reparos, também incentivam o uso de materiais com alta resistência. “Esses concretos, obviamente, incluem aditivos, sejam eles plastificantes, superplastificantes ou aditivos de alta capacidade de redução de água. Eles também podem receber adições minerais, como as superpozolanas, que propiciam microestruturas muito fechadas, praticamente impedindo a ação de agentes agressivos. O resultado é uma altíssima durabilidade, o que explica as vantagens dos concretos de alta resistência e de alto desempenho”, define.

Entrevistado

Engenheiro civil e professor-doutor da Escola de Engenharia Civil da Universidade Federal de Goiás (UFG), Oswaldo Cascudo (com base no web seminário “Concreto de alto desempenho: evolução e tendências na aplicação estrutural”)

Contatos

ocascudo@eec.ufg.br

oscascudo@gmail.com

Crédito Fotos: UFG e Divulgação

Jornalista responsável: Altair Santos MTB 2330

Tecnologia nacional minimiza perda de grãos em silos

Revestimento à base de borracha líquida é adaptado às necessidades do agronegócio, para ajudar a combater perdas no armazenamento

Por: Altair Santos

Dados da Embrapa revelam que os produtores de grãos chegam a perder até 15% de seus estoques por causa da armazenagem incorreta da safra. Em silos e armazéns com piso de concreto, um dos problemas mais comuns é o acúmulo de umidade sobre os grãos que ficam em contato com o contrapiso, gerando infecção por fungos e micotoxinas. Para combater esse problema, o agronegócio se juntou à indústria de impermeabilizantes de concreto para minimizar a perda.

Através de testes validados pelo laboratório Falcão Bauer e pelo Instituto de Pesquisas Tecnológicas (IPT), da USP, chegou-se a um piso impermeável à base de borracha líquida e nanotecnologia. O material, aplicado sobre o contrapiso de concreto, controla o aquecimento dos grãos estocados e minimiza a perda de líquidos - fatores que geram umidade nos silos e a infecção por fungos. Trata-se de uma nova geração de impermeabilizante de borracha líquida, também usado no setor naval e nas indústrias química e automotiva.

Outra conclusão das análises feitas pelo laboratório Falcão Bauer e pelo Instituto de Pesquisas Tecnológicas (IPT) é que a borracha líquida tem 500% de elasticidade e 95% de memória de recuperação. Isso garante alto desempenho em substratos como concreto, metal e fibrocimento. “Os testes mostraram também que a borracha líquida reflete 90% dos raios ultravioletas, são resistentes à abrasão, ao ozônio, à chuva ácida, à salinidade, além de fungos e bactérias”, diz Elcio Machado, da HM Rubber, que foi quem desenvolveu a tecnologia no Brasil e a apresentou na recente edição do Concrete Show.

O piso à base de borracha líquida ajuda também a evitar a corrosão em silos, já que os grãos estocados liberam o gás fosfina (gás PH3) bastante nocivo às estruturas dos armazéns – principalmente os que usam componentes mistos, como pisos e paredes de concreto, telhados metálicos, ou pisos de concreto e paredes e telhados metálicos. “Os armazéns que conseguem controlar a emissão de fosfina evitam infiltrações indesejáveis, contribuem para a manutenção do empreendimento e melhoram o resultado final da colheita”, afirma Elcio Machado.

Nanotecnologia

A nanotecnologia aplicada no material também foi desenvolvida no Brasil, usando nanolâminas de argila dispersas em borracha. Elcio Machado explica como funcionam: “As lâminas de argila aderem ionicamente ao polímero e funcionam como reforços estruturais. A nanotecnologia também serve para adequar a granulometria ideal na impermeabilização dos materiais suscetíveis à ação da umidade. Sendo borracha, ela precisa manter suas propriedades impermeabilizantes, independentemente das dilatações ou das retrações. É isso que fará o silo se tornar hermeticamente fechado a vazamentos e infiltrações”, diz.

Segundo a pesquisa da Embrapa sobre armazenamento inadequado da produção, além de fungos e micotoxinas, ataques por insetos, pragas e roedores é que levam a perdas de até 15% dos estoques. No entanto, de acordo com o pesquisador Marco Aurélio Guerra Pimentel, da área de entomologia da Embrapa, o armazenamento inapropriado pode trazer perdas ainda maiores para o pequeno produtor. "Nas pequenas propriedades familiares, onde a armazenagem utiliza estruturas rústicas, como paióis de madeira, as perdas causadas podem ultrapassar 40%", ressalta.

Entrevistado

Administrador de empresas Elcio Machado, diretor-comercial da HM Rubber

Contato

contato@hmrubber.com.br

Crédito Fotos: HMRubber

Jornalista responsável: Altair Santos MTB 2330

Inovação ainda é o grande dilema da construção civil

Setor ocupa espaço relevante na economia nacional, mas resiste a incorporar processos novos de produção para finalmente entrar no século 21

Por: Altair Santos

Na edição 2017 da Concrete Show, o engenheiro civil Alexandre Pandolfo - especialista em marketing e desenvolvimento comercial na construção civil - palestrou sobre o “calcanhar de Aquiles” do setor no Brasil: a dificuldade em adotar sistemas inovadores. O especialista apresentou estudo do IBGE (Instituto Brasileiro de Geografia e Estatística) o qual mostra a construção civil no fim da fila ao incorporar inovação à sua capacidade produtiva.

De acordo com os dados do IBGE, na média o percentual de inovação da indústria nacional é de 35,7%, enquanto que, no setor da construção civil, limita-se a 29,6%. “Contrasta com seu tamanho. A construção civil representa 8% do PIB. É grande, mas ineficiente na incorporação de tecnologias para aumentar a produtividade”, avalia Pandolfo, que entende ser possível a transformação. “A construção civil tem ativos que vão conduzi-la à inovação”, diz.

O engenheiro civil elencou os pontos positivos da construção civil nacional que podem levar o setor a ter melhor interatividade com a inovação. Entre eles, a capacidade de investimento. Por ano, as empresas da cadeia produtiva injetam 212 bilhões de reais em compras e contratações. Outro ponto relevante é a interação dos profissionais com as redes sociais - um campo naturalmente estimulante à inovação.

Estima-se que atualmente 500 mil trabalhadores vinculados à construção civil tenham cadastro em ferramentas de relacionamento, como Facebook, Linkedin, Instagram e Twitter. Destes, 260 mil são profissionais da engenharia civil e da arquitetura, e com inscrições no Crea e no CAU. Pandolfo enumerou em sua palestra no Concrete Show que há 186 mil empresas nacionais ligadas à cadeia produtiva com potencial para implantar sistemas inovadores.

Para isso, é preciso superar obstáculos, que, de acordo com o especialista, são os seguintes:

- Cadeia produtiva altamente fragmentada, o que inibe a liderança transformadora;

- Baixa colaboração entre construtores e fornecedores, o que reduz o potencial de ganhos múltiplos;

- Baixo investimento em processos e gestão;

- Pouco acúmulo de conhecimento;

- Baixo nível de treinamento.

Investimento em P&D cai

Contribui com esses obstáculos a atual situação da economia brasileira, que acabou impondo uma redução significativa de investimentos em P&D (Pesquisa e Desenvolvimento). Dados da Financiadora de Estudos e Projetos (Finep) revelam que o país destina apenas 1,27% do PIB à inovação, ficando atrás de Rússia, Índia, China e África do Sul - os demais países do BRICS. Em termos comparativos, a Coreia do Sul investe 4% do PIB em P&D.

Para finalizar sua palestra, Alexandre Pandolfo lembrou de ações inovadoras praticadas em outros países, e que podem ser copiadas por empresas da construção civil no Brasil. “Já existem cimenteiras usando energia renovável (eólica e solar) para abastecer sua linha de produção . Da mesma forma, fabricantes de material de construção fomentam startups para pesquisar e testar novos materiais e design em seus produtos. Será que é difícil fazer isso aqui no Brasil?”, questiona.

Entrevistado

Engenheiro civil Alexandre Pandolfo, especialista em marketing e desenvolvimento comercial na construção civil

Contato

pandolfo@uol.com.br

Crédito Fotos: Divulgação e Cia. de Cimento Itambé

Jornalista responsável: Altair Santos MTB 2330

Concreto cumpre lado social com cisternas no nordeste

Construções são essenciais para a sobrevivência na região do semiárido e as próprias famílias são estimuladas a atuar na obra

Por: Altair Santos

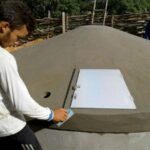

A Convenção das Nações Unidas para o Combate à Desertificação (UNCCD) elegeu no final de agosto de 2017 o Cisternas no Sertão como o mais relevante programa no combate à desertificação em todo o mundo. O prêmio é uma parceria entre a UNCCD e a ONG internacional World Future Council, que escolheu o Cisternas no Sertão pela promoção de acesso à água para o consumo humano e para a produção de alimentos por meio de tecnologias sociais simples e de baixo custo.

O programa foi implantado em 2008 pela Casa da Mulher do Nordeste, que em nove anos viabilizou 5.600 cisternas no sertão do Pajeú, no semiárido de Pernambuco. O público-alvo são famílias de agricultores de baixa renda atingidas pela seca ou pela falta regular de água, além de escolas da região. Para disseminar a construção de cisternas com placas de concreto, a associação dá cursos de cisterneiros, ensinando como projetar, moldar as placas e construir as cisternas. Em média, elas conseguem armazenar de 20 mil a 50 mil litros de água.

As cisternas mais comuns são as de captação de água da chuva e de enxurrada. Ambas coletam a água da chuva. Porém, a primeira faz o armazenamento através de um sistema de canos e calhas que direcionam a chuva que cai sobre o telhado das casas para dentro do compartimento. Já a de enxurrada fica com 2/3 dela enterrados abaixo do solo e a captação é feita através de uma calçada com declive que envolve a cisterna. Quando a chuva cai, a água escorre e fica armazenada. Os dois modelos são encontrados no semiárido nordestino.

Se as cisternas são construídas com mão de obra especializada podem custar até 1.800 reais. Quando os próprios moradores são treinados, o custo cai até pela metade deste valor. No curso de cisterneiro, as famílias aprendem a montar as armaduras de ferro, a montar as placas cimentícias, a fazer a base de concreto para sustentar a cisterna, a montar as peças e a fazer a manutenção da cisterna quando pronta. “A melhor estratégia para as famílias que vivem no semiárido é armazenar água. Aprender a fazer cisternas é uma questão de sobrevivência”, diz Espedito Brito, coordenador-geral da Articulação Semiárido Brasileiro (ASA) – um dos organismos que ensina a construir cisternas.

Cisternas de plástico não agradaram

Para as associações que coordenam as construções de cisternas, os cursos de cisterneiros também ajudam a gerar emprego no semiárido, já que aquele que aprende o ofício passa a construir em outras localidades. “As cisternas ajudam a movimentar a economia do semiárido, e lutamos por isso. No passado recente o governo tentou intervir nessa produção, mas não foi bem-sucedido”, recorda o coordenador da ASA.

Em 2012, para atingir mais famílias, o governo federal passou a distribuir cisternas de polietileno, que saiam ao custo de 5.090 reais aos cofres públicos. O objetivo era espalhar um milhão pelo semiárido nordestino, mas apenas 300 mil chegaram ao destino de origem. No entanto, não agradaram os moradores, por apresentarem problemas de deformação por causa da incidência do sol forte, além de não conservarem o frescor da água. A distribuição gerou protestos das comunidades e foi interrompida no final de 2014.

Entrevistados

ONG Casa da Mulher Brasileira (via assessoria de imprensa)

Articulação Semiárido Brasileiro (ASA) (via assessoria de imprensa)

Contatos

pajeu@casadamulherdonordeste.org.br

cmn@casadamulherdonordeste.org.br

asa@asabrasil.org.br

Crédito Fotos: Comitê Betinho e Ministério do Desenvolvimento Social